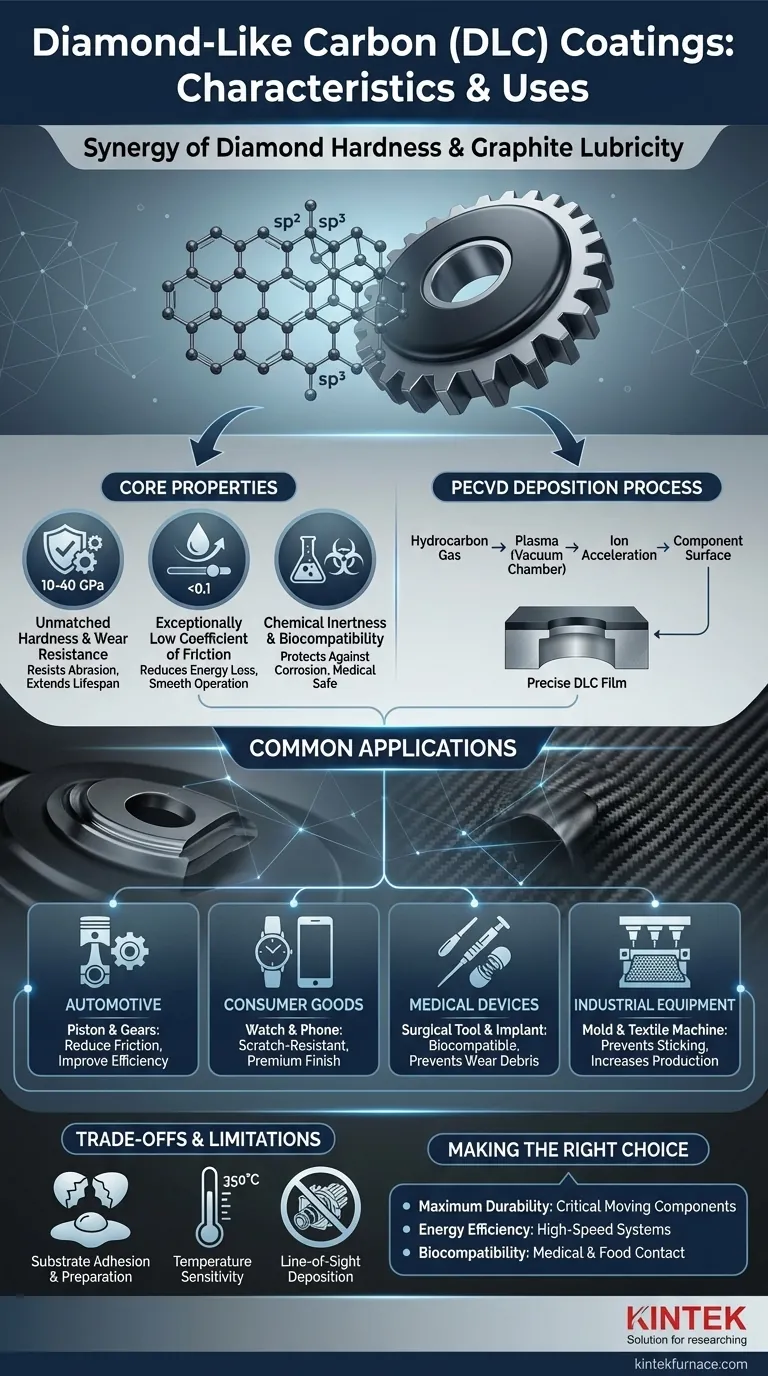

Em sua essência, o carbono tipo diamante (DLC) é uma classe de revestimentos de carbono amorfo que exibe algumas das propriedades únicas do diamante natural. Esses revestimentos não são diamante puro, mas sim uma mistura de ligações de carbono tipo diamante (sp3) e tipo grafite (sp2), o que lhes confere uma combinação excepcional de alta dureza e baixo coeficiente de atrito.

O verdadeiro valor do DLC não se encontra em uma única característica, mas na sinergia de suas propriedades. Ele simultaneamente proporciona a dureza de uma cerâmica e a lubricidade do grafite, resolvendo desafios complexos de engenharia onde o desgaste, o atrito e a estabilidade química são preocupações críticas.

Desconstruindo as Principais Propriedades do DLC

Entender por que o DLC é especificado requer olhar além de uma simples lista de características. Cada propriedade resolve um conjunto distinto de problemas.

Dureza e Resistência ao Desgaste Incomparáveis

A alta proporção de ligações de carbono sp3 tipo diamante confere aos revestimentos DLC uma dureza extrema, frequentemente na faixa de 10-40 GPa, aproximando-se da do diamante natural.

Esta dureza se traduz diretamente em superior resistência ao desgaste e à abrasão. Componentes revestidos com DLC são altamente resistentes a arranhões e perda de material por contato mecânico, estendendo drasticamente sua vida útil.

Coeficiente de Atrito Excepcionalmente Baixo

Simultaneamente, a presença de ligações sp2 tipo grafite confere à superfície um coeficiente de atrito muito baixo, frequentemente abaixo de 0,1 em condições secas.

Esta propriedade é crítica para reduzir a perda de energia e a geração de calor em peças móveis. Ela permite que os componentes deslizem uns contra os outros com mínima resistência, possibilitando uma operação suave e eficiente mesmo sem lubrificantes líquidos tradicionais.

Inércia Química e Biocompatibilidade

O DLC é um filme de carbono amorfo e hidrogenado, tornando-o altamente não reativo. Ele atua como uma excelente barreira química, protegendo o substrato subjacente da corrosão e do ataque químico.

Essa inércia também torna muitas formas de DLC altamente biocompatíveis. O corpo humano normalmente não reconhece o revestimento como um material estranho, o que previne respostas imunes adversas e o torna ideal para aplicações médicas.

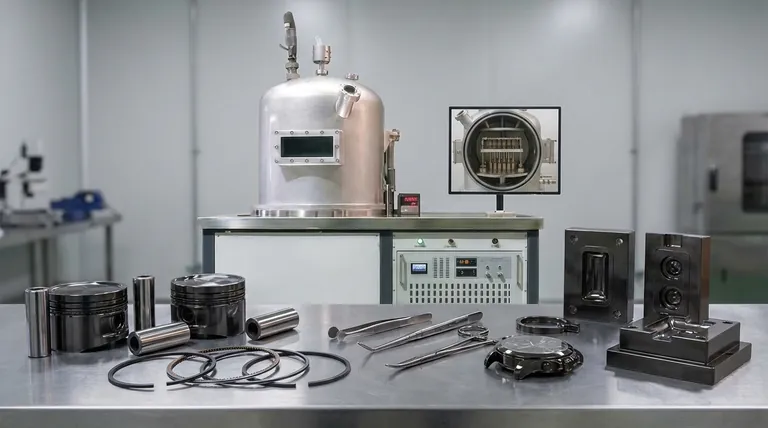

O Processo de Deposição (PECVD)

A maioria dos revestimentos DLC é aplicada usando um processo de deposição a vácuo chamado Deposição Química a Vapor Aprimorada por Plasma (PECVD).

Nesse processo, um gás hidrocarboneto (como metano) é introduzido em uma câmara de vácuo e dissociado por um plasma. Os íons de carbono resultantes são então acelerados em direção à superfície do componente, onde formam o filme denso e duro de DLC. A espessura é precisamente controlada pelo tempo de deposição.

Aplicações Comuns: Onde o DLC Agrega Valor

A combinação única de propriedades torna o DLC uma solução de alto desempenho em diversas indústrias exigentes.

Componentes Automotivos de Alto Desempenho

Em motores, o DLC é aplicado em anéis de pistão, pinos de pistão e componentes do trem de válvulas. O objetivo é reduzir o atrito parasita, o que melhora a eficiência do combustível e reduz as emissões, ao mesmo tempo em que previne o desgaste em áreas de alta carga.

Bens de Consumo e Luxo Duráveis

O DLC proporciona um acabamento premium e resistente a arranhões para relógios de alta qualidade, carcaças de telefone e outros eletrônicos. Ele protege a estética do produto, ao mesmo tempo em que oferece uma sensação tátil distinta e de alta qualidade.

Dispositivos Médicos e Biomédicos Críticos

Devido à sua biocompatibilidade e dureza, o DLC é usado para revestir instrumentos cirúrgicos e implantes ortopédicos, como articulações de quadril e joelho. O revestimento previne a entrada de detritos de desgaste no corpo e garante uma vida útil longa e estável ao implante.

Equipamentos Industriais e de Fabricação

Em máquinas têxteis, equipamentos de processamento de alimentos e moldes industriais, os revestimentos DLC reduzem o atrito em componentes deslizantes e evitam que o material grude nas superfícies. Isso melhora a velocidade de produção e reduz o tempo de inatividade para limpeza e manutenção.

Compreendendo as Vantagens e Limitações

Embora poderoso, o DLC não é uma solução universal. Uma avaliação técnica adequada requer o reconhecimento de suas limitações.

Adesão e Preparação do Substrato

O desempenho do DLC é altamente dependente de sua adesão ao substrato. A superfície do componente deve ser meticulosamente limpa e preparada. Além disso, aplicar um revestimento muito duro em um substrato macio pode criar um "efeito casca de ovo", onde o revestimento pode rachar ou delaminar sob um impacto forte.

Sensibilidade à Temperatura

A maioria dos revestimentos DLC padrão começa a se degradar e perder suas propriedades benéficas em temperaturas acima de 350°C (662°F). Isso os torna inadequados para aplicações de temperatura muito alta, onde outros revestimentos cerâmicos podem ser mais adequados.

Deposição por Linha de Visada

Como o PECVD é um processo de linha de visada, revestir geometrias internas complexas ou características ocultas pode ser desafiador ou impossível. As peças devem ser fixadas cuidadosamente para garantir uma exposição uniforme ao revestimento.

Fazendo a Escolha Certa para o seu Projeto

Sua decisão de usar DLC deve ser impulsionada pelo problema principal que você precisa resolver.

- Se seu foco principal é máxima durabilidade e resistência ao desgaste: Especifique DLC para componentes móveis críticos que enfrentam abrasão constante ou contato deslizante.

- Se seu foco principal é eficiência energética e baixo atrito: Use DLC em sistemas onde a redução de perdas de energia parasitas e calor é primordial, como em máquinas de alta velocidade ou motores de combustão interna.

- Se seu foco principal é biocompatibilidade e resistência química: Escolha DLC para dispositivos médicos, implantes ou equipamentos em contato com alimentos onde a inércia da superfície é um requisito de segurança inegociável.

Ao compreender suas principais forças e limitações, você pode aproveitar o carbono tipo diamante para projetar produtos que são fundamentalmente mais resilientes, eficientes e duradouros.

Tabela Resumo:

| Propriedade | Descrição | Principais Benefícios |

|---|---|---|

| Dureza e Resistência ao Desgaste | Alta proporção de ligação de carbono sp3 (10-40 GPa) | Prolonga a vida útil do componente, resiste à abrasão |

| Baixo Coeficiente de Atrito | Ligações sp2 tipo grafite (<0,1 em condições secas) | Reduz a perda de energia, permite operação suave |

| Inércia Química | Filme de carbono amorfo e hidrogenado | Protege contra corrosão, biocompatível para uso médico |

| Processo de Deposição | Deposição Química a Vapor Aprimorada por Plasma (PECVD) | Aplicação de revestimento precisa e controlada a vácuo |

Desbloqueie todo o potencial dos seus projetos com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcionais e fabricação interna, fornecemos a diversos laboratórios sistemas de revestimento DLC sob medida, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais exclusivas, aumentando a durabilidade, eficiência e desempenho em aplicações automotivas, médicas e industriais. Entre em contato conosco hoje para discutir como podemos elevar suas inovações!

Guia Visual

Produtos relacionados

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

As pessoas também perguntam

- Como a disponibilidade de sistemas de fornos especializados beneficia a pesquisa química? Otimize seu processamento térmico

- Quais limitações o CVD apresenta no revestimento de grandes superfícies? Supere os Desafios de Escala com Soluções Personalizadas

- Como funciona uma máquina de CVD? Domine a Tecnologia para Deposição de Filmes Finos de Alta Qualidade

- Qual é o uso da máquina de CVD? Transformar Superfícies com Precisão em Nível Atômico

- O que é um sistema CVD? Alcance Precisão em Nível Atômico para Revestimentos de Alto Desempenho