Na escolha entre elementos de aquecimento de SiC e MoSi2, sua decisão depende principalmente da temperatura máxima de operação do seu forno de sinterização. O Carbeto de Silício (SiC) é o padrão para processos de até aproximadamente 1600°C, enquanto o Dissiliceto de Molibdênio (MoSi2) é necessário para temperaturas mais altas, frequentemente atingindo até 1800°C. Esta escolha dita não apenas o desempenho, mas também o protocolo de manutenção e a flexibilidade operacional do seu forno.

A decisão é um compromisso estratégico. O MoSi2 oferece capacidade de alta temperatura incomparável em atmosferas específicas, enquanto o SiC proporciona maior versatilidade operacional e robustez, especialmente em temperaturas abaixo do limite de 1600°C.

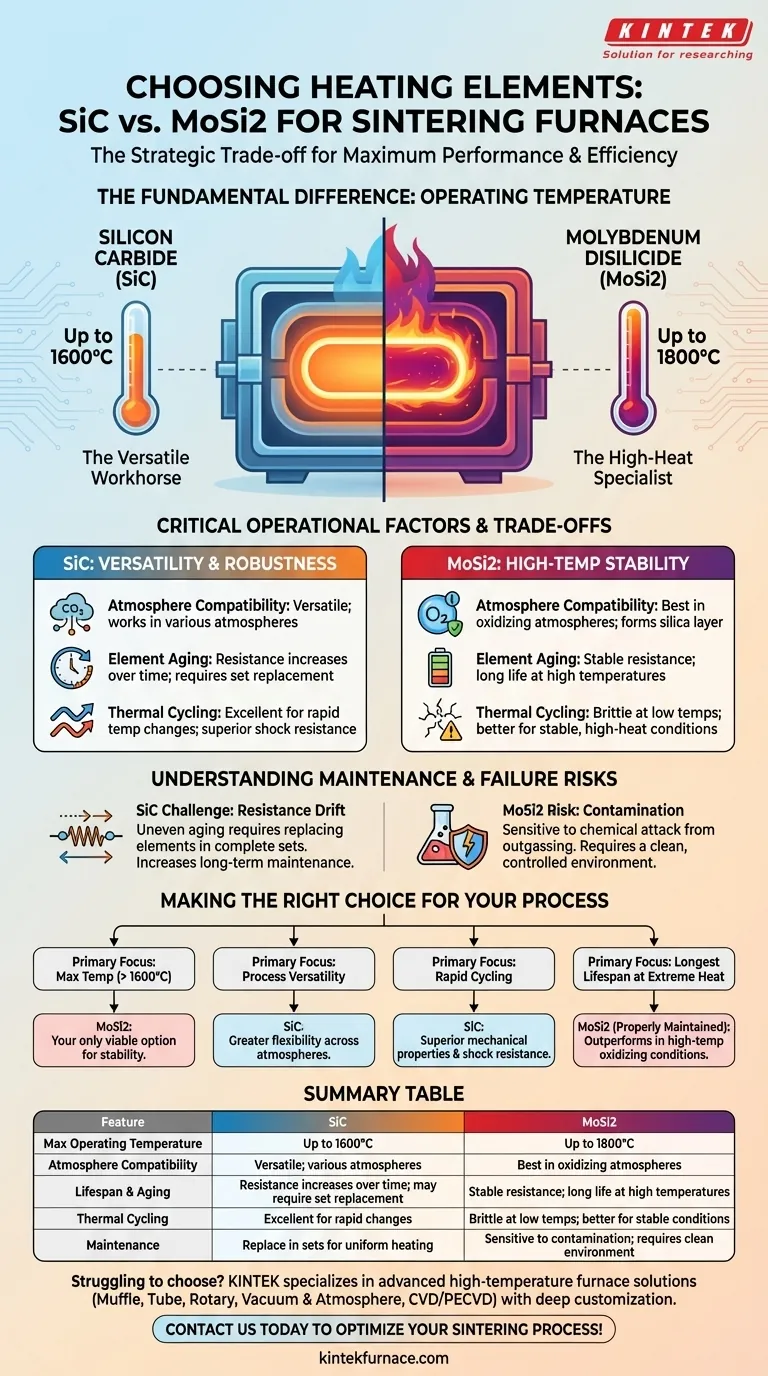

A Diferença Fundamental: Temperatura de Operação

O fator mais crítico que separa estes dois materiais é a sua faixa de temperatura efetiva. Este único parâmetro estreitará imediatamente a sua escolha.

Carbeto de Silício (SiC): O Cavalo de Batalha Versátil

Os elementos de SiC são a escolha padrão para uma ampla gama de aplicações de sinterização com uma temperatura máxima do forno de até cerca de 1600°C.

São valorizados pela sua alta resistência mecânica e excelente condutividade térmica, o que permite ciclos de aquecimento relativamente rápidos e eficientes.

Dissiliceto de Molibdênio (MoSi2): O Especialista em Altas Temperaturas

Os elementos de MoSi2 são necessários quando o seu processo exige temperaturas que excedem os limites do SiC, tipicamente de 1600°C a 1800°C.

A sua notável estabilidade em altas temperaturas advém da formação de uma camada protetora e autorreparável de sílica (SiO₂) na sua superfície quando operados em ambientes oxidantes.

Além da Temperatura: Fatores Operacionais Críticos

Uma vez satisfeitas as exigências de temperatura, você deve considerar as condições específicas do seu processo, pois elas afetam diretamente a vida útil e o desempenho do elemento.

Atmosfera do Forno

Os elementos de MoSi2 destacam-se em atmosferas oxidantes, onde a sua camada protetora de sílica se forma e proporciona durabilidade excepcional. Não são uma solução universal para todos os ambientes.

O SiC é mais versátil e pode ser usado numa gama mais ampla de atmosferas. Isso o torna uma opção mais flexível se as suas necessidades de processo ou materiais mudarem com o tempo.

Envelhecimento e Vida Útil do Elemento

Uma característica definidora dos elementos de SiC é que a sua resistência elétrica aumenta com o tempo de uso. Este processo de "envelhecimento" significa que eles fornecem menos potência com a mesma voltagem e exigem ajustes no sistema de controle.

Os elementos de MoSi2 apresentam resistência estável durante toda a sua vida útil e podem ter uma vida útil muito longa, especialmente quando operados consistentemente em altas temperaturas (acima de 1500°C).

Ciclo Térmico e Taxas de Aquecimento

Com a sua superior resistência ao choque térmico, o SiC é mais adequado para aplicações que envolvem mudanças de temperatura frequentes e rápidas.

Embora eficiente, o MoSi2 pode ser mais quebradiço a temperaturas mais baixas e é mais suscetível a estresse mecânico durante ciclos térmicos agressivos. Funciona melhor em condições estáveis de alto calor.

Compreendendo os Compromissos: Manutenção e Falha

A confiabilidade a longo prazo do seu forno está ligada à forma como cada tipo de elemento falha e o que é necessário para a sua manutenção.

O Desafio do SiC: Desvio de Resistência

Como os elementos de SiC envelhecem a taxas diferentes, um único elemento defeituoso pode desequilibrar a distribuição de energia em todo o sistema de aquecimento.

Para garantir um aquecimento uniforme, a melhor prática geralmente exige a substituição dos elementos em conjuntos completos ou grupos combinados, o que pode aumentar os custos de manutenção a longo prazo.

O Risco do MoSi2: Contaminação

Os elementos de MoSi2 são mais sensíveis à contaminação química causada pela desgasificação de materiais dentro do forno.

A limpeza inadequada do forno ou o processamento de certos materiais pode levar a um ataque químico ao elemento, comprometendo a sua camada protetora e causando falha prematura. Eles exigem um ambiente de processo limpo e controlado.

Fazendo a Escolha Certa para o Seu Processo

Selecione o seu elemento de aquecimento alinhando os seus pontos fortes centrais com o seu requisito de processo mais crítico.

- Se o seu foco principal for a temperatura máxima (> 1600°C): O MoSi2 é a sua única opção viável e oferece excelente estabilidade nesta faixa.

- Se o seu foco principal for a versatilidade do processo em diferentes atmosferas: O SiC proporciona maior flexibilidade operacional e é menos dependente de um ambiente oxidante específico.

- Se o seu foco principal for ciclos rápidos e resistência ao choque térmico: As propriedades mecânicas e a condutividade térmica superiores do SiC o tornam a escolha mais robusta.

- Se o seu foco principal for alcançar a vida útil mais longa possível em calor extremo: Um sistema MoSi2 devidamente mantido terá melhor desempenho do que o SiC em condições de alta temperatura e oxidantes.

Ao entender estes compromissos fundamentais, você pode selecionar o elemento que garante a confiabilidade e eficiência a longo prazo da sua operação de sinterização.

Tabela de Resumo:

| Característica | Elemento de Aquecimento SiC | Elemento de Aquecimento MoSi2 |

|---|---|---|

| Temperatura Máxima de Operação | Até 1600°C | Até 1800°C |

| Compatibilidade de Atmosfera | Versátil; funciona em várias atmosferas | Melhor em atmosferas oxidantes |

| Vida Útil e Envelhecimento | A resistência aumenta com o tempo; pode exigir substituição de conjunto | Resistência estável; longa vida útil em altas temperaturas |

| Ciclo Térmico | Excelente para mudanças rápidas de temperatura | Quebradiço em baixas temperaturas; melhor para condições estáveis |

| Considerações de Manutenção | Substituir em conjuntos para aquecimento uniforme | Sensível à contaminação; requer ambiente limpo |

Com dificuldades em escolher o elemento de aquecimento certo para o seu forno de sinterização? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. A nossa linha de produtos diversificada—incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD—é apoiada por P&D excepcional e fabricação interna. Com fortes capacidades de personalização profunda, garantimos um alinhamento preciso com os seus requisitos experimentais para maior eficiência e confiabilidade. Não deixe que a seleção de elementos atrase você—contate-nos hoje para discutir como podemos otimizar o seu processo de sinterização e entregar valor duradouro!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade