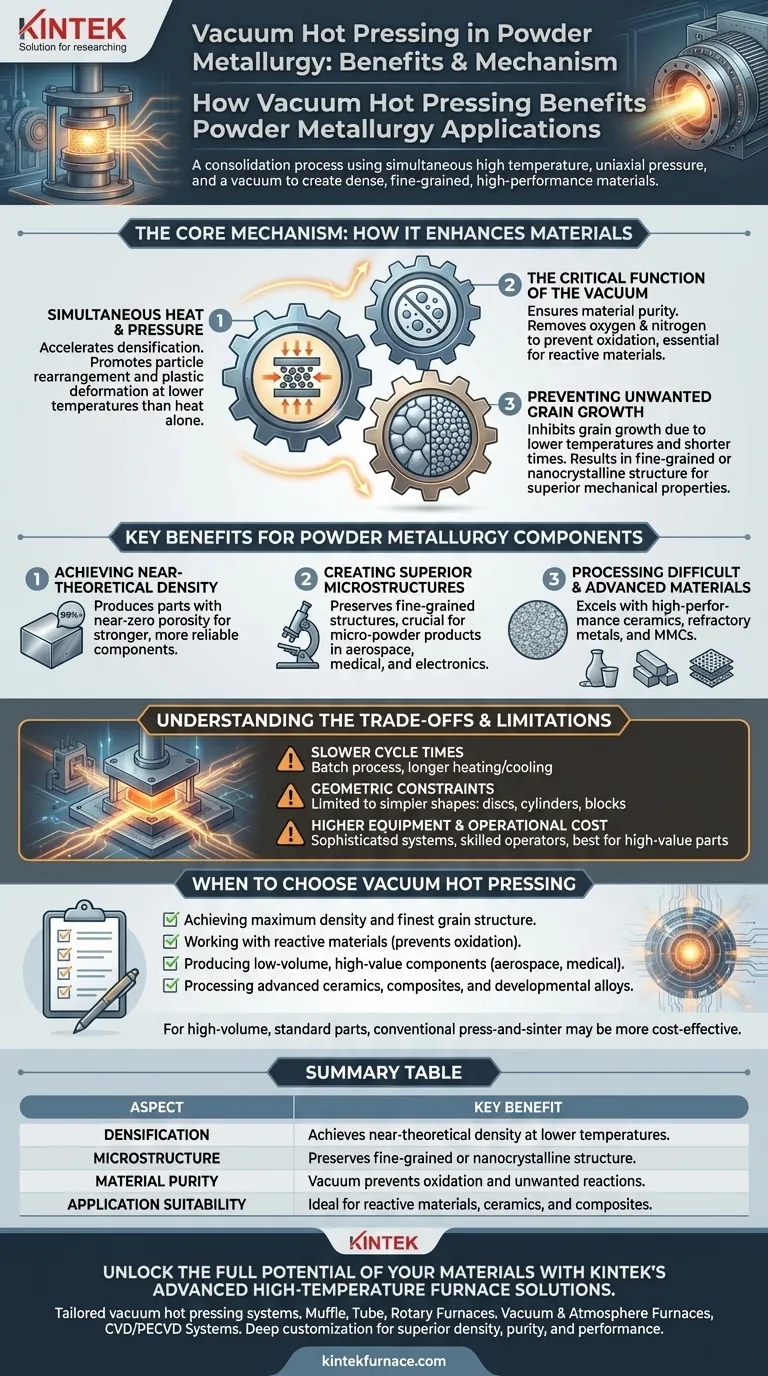

Na metalurgia do pó, a prensagem a quente a vácuo é um processo de consolidação usado para criar materiais excepcionalmente densos e de alto desempenho com uma microestrutura de granulação fina. Isso é alcançado pela aplicação simultânea de alta temperatura e pressão uniaxial a um pó dentro de um vácuo. Essa combinação permite a densificação total em temperaturas mais baixas do que a sinterização convencional, o que é crucial para evitar o crescimento de grãos que pode degradar as propriedades mecânicas.

A vantagem fundamental da prensagem a quente a vácuo reside na sua capacidade de atingir uma densificação quase total em temperaturas mais baixas do que os métodos sem pressão. Isso preserva a microestrutura de granulação fina essencial para criar materiais com resistência, dureza e desempenho superiores, especialmente ao trabalhar com pós avançados ou reativos.

O Mecanismo Central: Como Ele Aprimora os Materiais

A prensagem a quente a vácuo não é apenas um processo de aquecimento; é uma combinação sinérgica de três elementos distintos: pressão, temperatura e uma atmosfera controlada. Entender como eles trabalham juntos revela por que é tão eficaz.

O Papel do Calor e da Pressão Simultâneos

Aplicar pressão uniaxial enquanto o material está quente acelera drasticamente a densificação. A pressão promove o rearranjo das partículas e a deformação plástica, fechando os vazios entre as partículas de pó de forma muito mais eficaz e em temperaturas mais baixas do que apenas o calor.

A Função Crítica do Vácuo

O ambiente de vácuo é essencial para a pureza do material. Ao remover gases atmosféricos como oxigênio e nitrogênio, ele evita reações químicas indesejadas, como a oxidação. Isso é inegociável ao processar materiais reativos como metais refratários ou certas cerâmicas avançadas.

Prevenindo o Crescimento Indesejado de Grãos

A resistência de um material é frequentemente inversamente relacionada ao seu tamanho de grão. Como a prensagem a quente a vácuo permite a densificação em temperaturas mais baixas e por tempos mais curtos, ela inibe o crescimento de grãos. Isso resulta em um produto final com uma estrutura de granulação fina ou mesmo nanocristalina, o que se traduz diretamente em propriedades mecânicas superiores.

Principais Benefícios para Componentes de Metalurgia do Pó

O mecanismo exclusivo da prensagem a quente a vácuo oferece vantagens tangíveis no componente final, permitindo a produção de materiais impossíveis de criar com outros métodos.

Atingindo Densidade Quase Teórica

O principal benefício é a capacidade de produzir peças com porosidade quase zero. A pressão aplicada efetivamente espreme os vazios, resultando em um componente totalmente denso que é mais forte e mais confiável sob estresse.

Criando Microestruturas Superiores

O processo é inigualável para produzir materiais com uma microestrutura estável e de granulação fina. Isso é particularmente eficaz para produtos de micro-pó, onde a preservação do tamanho inicial de partículas pequenas é crítica para as propriedades finais. Esse controle é essencial para aplicações na indústria aeroespacial, dispositivos médicos e eletrônicos.

Processamento de Materiais Difíceis e Avançados

A prensagem a quente a vácuo se destaca na consolidação de materiais difíceis de sinterizar usando métodos convencionais. Isso inclui cerâmicas industriais de alto desempenho, metais refratários e compósitos de matriz metálica (MMCs) que exigem alta densidade e uma microestrutura pura e controlada.

Compreendendo os Compromissos e Limitações

Embora poderosa, a prensagem a quente a vácuo é um processo especializado com restrições específicas. Uma avaliação objetiva exige o reconhecimento de seus compromissos em comparação com outras técnicas de fabricação.

Tempos de Ciclo Mais Lentos

A prensagem a quente a vácuo é inerentemente um processo em lote. O tempo necessário para carregar a matriz, bombear o vácuo, aquecer, prensar e resfriar o torna mais lento do que métodos contínuos ou operações de prensagem e sinterização de alto volume.

Restrições Geométricas

O uso de uma matriz e punção uniaxial geralmente limita o processo a formas mais simples, como discos, cilindros e blocos retangulares. Peças complexas e quase com forma final são frequentemente mais adequadas para métodos como moldagem por injeção de metal (MIM) ou prensagem isostática a quente (HIP).

Custo Operacional e de Equipamento Mais Elevado

Os sistemas de prensagem a quente a vácuo são sofisticados e representam um investimento de capital significativo. Eles exigem operadores qualificados e têm custos de funcionamento mais altos em comparação com fornos convencionais, tornando o processo mais adequado para componentes de alto valor onde o desempenho justifica a despesa.

Quando Escolher a Prensagem a Quente a Vácuo

Sua escolha do método de consolidação depende inteiramente do material que você está usando e do desempenho que precisa alcançar.

- Se seu foco principal é atingir a densidade máxima e a estrutura de grão mais fina possível: A prensagem a quente a vácuo é a escolha ideal, especialmente para cerâmicas avançadas, compósitos e ligas em desenvolvimento.

- Se você está trabalhando com materiais reativos que não toleram exposição atmosférica: O ambiente de vácuo é inegociável para evitar a oxidação e garantir a integridade do material.

- Se seu objetivo é produzir componentes de baixo volume e alto valor para aplicações críticas: O processo oferece controle incomparável sobre a microestrutura, justificando o tempo de ciclo mais lento para peças aeroespaciais ou médicas.

- Se você precisa produzir grandes volumes de peças metálicas padrão com requisitos de desempenho moderados: Um método mais econômico, como a prensagem e sinterização convencional, é a escolha apropriada.

Em última análise, selecionar a prensagem a quente a vácuo é uma decisão estratégica para priorizar as propriedades e o desempenho finais do material em detrimento da velocidade e do custo de produção.

Tabela Resumo:

| Aspecto | Principal Benefício |

|---|---|

| Densificação | Até a densidade quase teórica em temperaturas mais baixas |

| Microestrutura | Preserva a estrutura de granulação fina ou nanocristalina |

| Pureza do Material | O vácuo evita a oxidação e reações indesejadas |

| Adequação da Aplicação | Ideal para materiais reativos, cerâmicas e compósitos |

Desbloqueie todo o potencial dos seus materiais com as avançadas soluções de forno de alta temperatura da KINTEK. Aproveitando um P&D excepcional e fabricação própria, fornecemos a diversos laboratórios sistemas de prensagem a quente a vácuo personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, entregando densidade, pureza e desempenho superiores para componentes de alto valor. Entre em contato conosco hoje para discutir como podemos aprimorar suas aplicações de metalurgia do pó!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos