Em sua essência, um elemento de aquecimento funciona convertendo deliberadamente energia elétrica em calor através da resistência de um material. Essa resistência é uma propriedade cuidadosamente projetada, determinada pela resistividade intrínseca do material, seu comprimento e sua área de seção transversal, permitindo uma geração de calor precisa e eficiente.

O princípio mais crítico não é simplesmente maximizar a resistência, mas sim otimizá-la. Um elemento de aquecimento eficaz atinge um equilíbrio perfeito, criando resistência suficiente para gerar calor sem limitar excessivamente a corrente elétrica necessária para produzir esse calor.

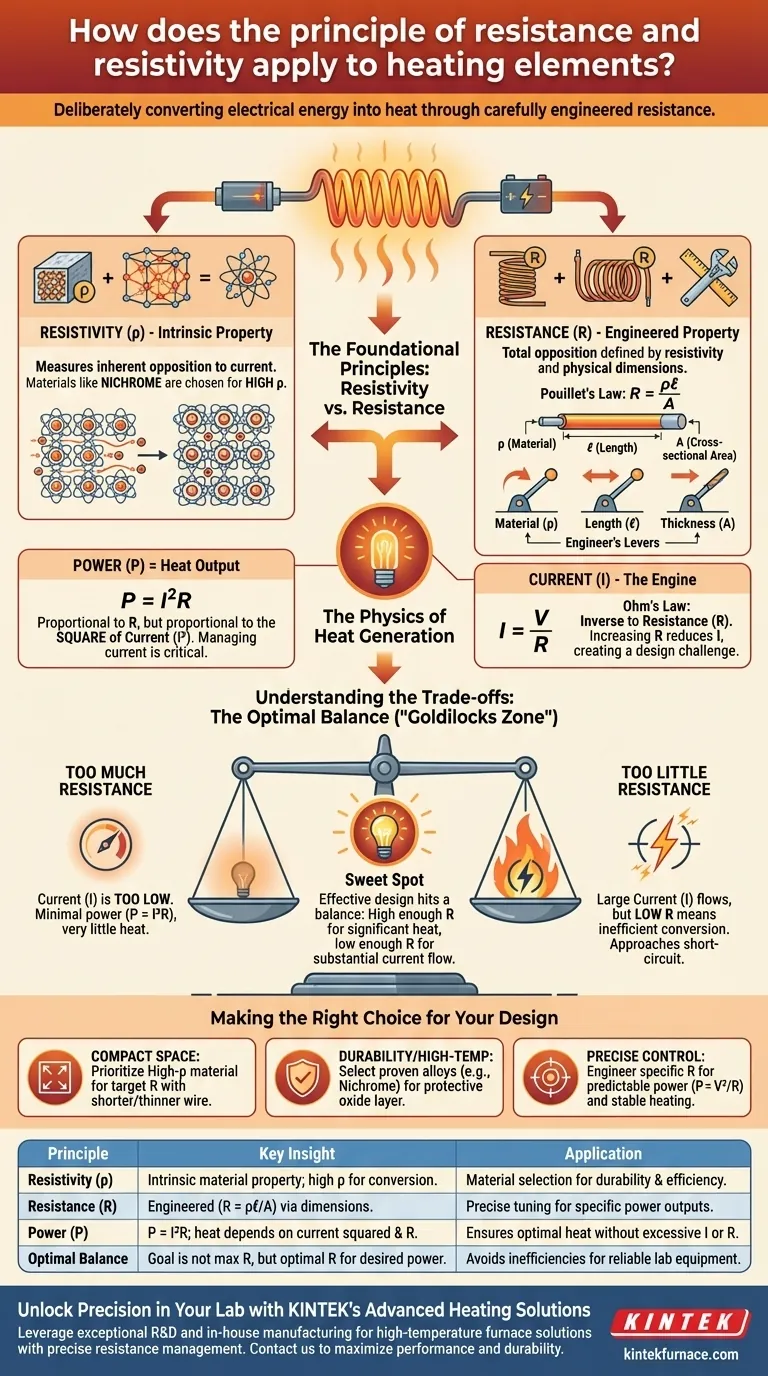

Os Princípios Fundamentais: Resistividade vs. Resistência

Para entender como um elemento de aquecimento é projetado, você deve primeiro distinguir entre duas propriedades relacionadas, mas distintas: resistividade e resistência.

O que é Resistividade (ρ)?

Resistividade é uma propriedade intrínseca de um material. Ela mede a intensidade com que um material se opõe inerentemente ao fluxo de corrente elétrica.

Materiais escolhidos para elementos de aquecimento, como as ligas de níquel-cromo (nichrome), são selecionados especificamente por sua alta resistividade. Isso garante que eles possam converter energia elétrica em energia térmica de forma eficaz.

Como a Resistência (R) é Projetada

Resistência não é uma propriedade intrínseca; é a oposição total que um componente específico apresenta à corrente. É definida pela resistividade do material e suas dimensões físicas.

Essa relação é descrita pela Lei de Pouillet: R = ρℓ/A.

- R é a resistência total.

- ρ (rho) é a resistividade do material.

- ℓ é o comprimento do fio.

- A é a área da seção transversal (espessura) do fio.

Esta fórmula oferece aos engenheiros três alavancas para ajustar — material (ρ), comprimento (ℓ) e espessura (A) — para atingir um valor de resistência preciso para uma aplicação específica.

A Física da Geração de Calor

A quantidade de calor produzida é uma função tanto da resistência quanto da corrente que flui através dela. Entender essa interação é fundamental para evitar equívocos comuns de projeto.

Potência, Corrente e Resistência

A saída de calor de um elemento é sua potência (P), medida em watts. A potência é calculada como P = I²R.

Esta equação revela que a potência é proporcional à resistência (R), mas proporcional ao quadrado da corrente (I). Isso torna o gerenciamento da corrente um fator crítico na geração de calor.

O Papel Crítico da Corrente

De acordo com a Lei de Ohm (I = V/R), para uma tensão (V) fixa, a corrente é inversamente proporcional à resistência. À medida que você aumenta a resistência, você diminui a corrente.

Isso cria o desafio central do projeto: aumentar a resistência (R) para gerar calor também reduz a corrente (I), que é o motor dessa geração de calor.

Entendendo as Compensações: O Equilíbrio Ótimo

O objetivo não é a resistência máxima, mas uma resistência ótima que funcione com a tensão do sistema para produzir a saída de potência desejada.

O Problema com Muita Resistência

Se a resistência de um elemento for excessivamente alta, ela impedirá severamente o fluxo de elétrons.

A corrente (I) resultante será muito baixa. Mesmo com um valor R alto, o pequeno termo I² na equação de potência (P = I²R) resulta em potência mínima e, portanto, muito pouco calor.

O Problema com Muita Pouca Resistência

Se a resistência de um elemento for muito baixa, ele se comporta mais como um condutor padrão do que como um aquecedor.

Uma grande corrente fluirá, mas o baixo valor de R significa que muito pouca energia elétrica é convertida em calor. Isso é ineficiente e pode se aproximar de uma condição de curto-circuito.

Encontrando a "Zona Ideal"

O projeto eficaz envolve selecionar um material e uma geometria (comprimento e espessura) para criar uma resistência que atinja um "ponto ideal". Esse valor é alto o suficiente para gerar calor significativo, mas baixo o suficiente para permitir que uma corrente substancial flua da fonte de alimentação.

Fazendo a Escolha Certa para o Seu Projeto

Seu objetivo específico ditará como você equilibra esses princípios.

- Se seu foco principal é maximizar o calor em um espaço compacto: Priorize um material de alta resistividade (ρ), que permite atingir a resistência alvo com um fio mais curto e mais fino.

- Se seu foco principal é durabilidade e desempenho em alta temperatura: Selecione uma liga comprovada como o nichrome, que forma uma camada de óxido protetora e estável, impedindo que queime rapidamente.

- Se seu foco principal é controle preciso de temperatura: Projete a resistência (R) do elemento para ser altamente específica, pois isso garante uma saída de potência previsível (P = V²/R) e aquecimento estável e repetível.

Ao dominar a interação entre material, geometria e corrente, você pode projetar elementos de aquecimento que não são apenas quentes, mas também eficientes, confiáveis e perfeitamente adequados à sua tarefa.

Tabela Resumo:

| Princípio | Ideia Chave | Aplicação em Elementos de Aquecimento |

|---|---|---|

| Resistividade (ρ) | Propriedade intrínseca do material; materiais de alta ρ como nichrome são escolhidos para conversão de calor eficaz. | Determina a seleção do material para durabilidade e eficiência em ambientes de alta temperatura. |

| Resistência (R) | Projetada pela Lei de Pouillet (R = ρℓ/A); depende do material, comprimento e área da seção transversal. | Permite ajuste preciso para saídas de potência específicas e geração de calor em fornos de laboratório. |

| Potência (P) | Calculada como P = I²R; a saída de calor depende do quadrado da corrente e da resistência. | Garante geração de calor ideal sem corrente ou resistência excessivas, equilibrando a eficiência. |

| Equilíbrio Ótimo | O objetivo não é a resistência máxima, mas R ótimo para permitir fluxo de corrente suficiente para a potência desejada. | Evita ineficiências de resistência muito alta ou muito baixa, crucial para equipamentos de laboratório confiáveis. |

Desbloqueie a Precisão no Seu Laboratório com as Soluções Avançadas de Aquecimento da KINTEK

Com dificuldades para obter controle de calor ideal em seus experimentos? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD — é projetada com capacidades profundas de personalização para garantir o gerenciamento preciso da resistência e resistividade para um aquecimento eficiente e confiável. Seja em ciência de materiais, pesquisa ou testes industriais, nossa experiência ajuda você a maximizar o desempenho e a durabilidade. Não deixe que desafios de aquecimento o atrasem — entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica