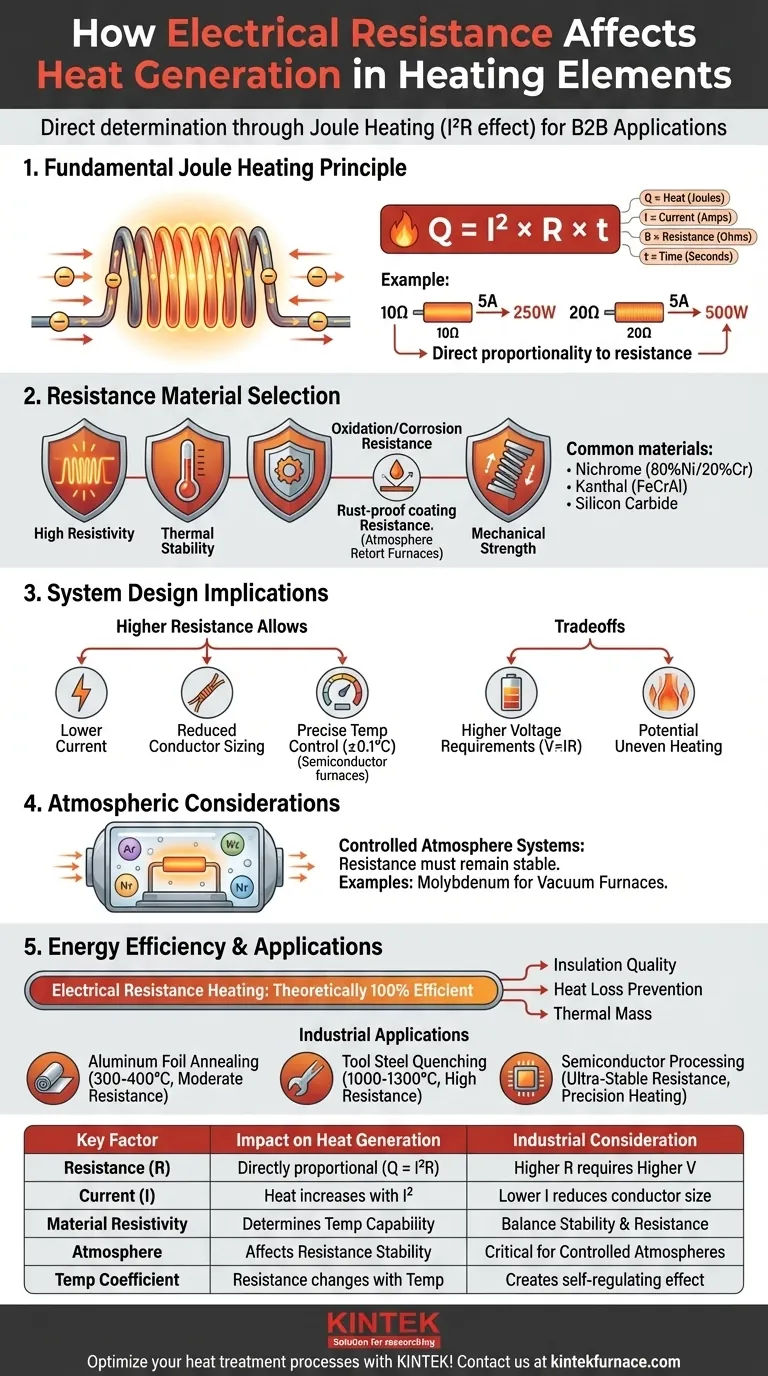

A resistência elétrica do elemento de aquecimento determina diretamente sua capacidade de geração de calor através do aquecimento Joule (efeito I²R). Uma resistência mais alta leva a uma maior produção de calor quando a corrente flui, mas requer um equilíbrio cuidadoso com as propriedades do material e o design do sistema. Este princípio se aplica universalmente em sistemas de aquecimento, desde aquecedores cerâmicos simples até fornos industriais avançados, como fornos de retorta com atmosfera controlada. A resistência deve ser suficiente para gerar as temperaturas necessárias, mantendo a eficiência energética e a longevidade do equipamento.

Pontos Chave Explicados:

-

Princípio Fundamental do Aquecimento Joule

- A geração de calor (Q) segue a fórmula: Q = I² × R × t

- I = Corrente (Ampères)

- R = Resistência (Ohms)

- t = Tempo (Segundos)

- Uma resistência mais alta aumenta diretamente a produção de calor proporcionalmente ao quadrado da corrente

- Exemplo: Um elemento de 10Ω a 5A produz 250W (5² × 10), enquanto um elemento de 20Ω com a mesma corrente produz 500W

- A geração de calor (Q) segue a fórmula: Q = I² × R × t

-

Critérios de Seleção de Material de Resistência

- Materiais de resistência ideais devem equilibrar:

- Resistividade suficientemente alta para gerar as temperaturas alvo

- Estabilidade térmica nas temperaturas de operação

- Resistência à oxidação/corrosão (especialmente crítica em fornos de retorta com atmosfera controlada)

- Resistência mecânica sob ciclos térmicos

- Materiais comuns: Nicromo (80%Ni/20%Cr), Kanthal (FeCrAl), carboneto de silício

- Materiais de resistência ideais devem equilibrar:

-

Implicações no Projeto do Sistema

- Elementos de maior resistência permitem:

- Menores requisitos de corrente para a mesma produção de calor

- Dimensionamento reduzido de condutores na fiação da fonte de alimentação

- Controle de temperatura mais preciso (como visto em fornos de semicondutores de ±0,1°C)

- Compensações incluem:

- Maiores requisitos de tensão (V=IR)

- Potencial para aquecimento irregular se a resistência não for uniforme

- Elementos de maior resistência permitem:

-

Considerações Atmosféricas

- Em sistemas de atmosfera controlada:

- A resistência deve permanecer estável apesar dos gases reativos

- Materiais como molibdênio usados em fornos a vácuo mantêm resistência consistente

- A composição do gás afeta a eficiência da transferência de calor, apesar do aquecimento por resistência idêntico

- Em sistemas de atmosfera controlada:

-

Fatores de Eficiência Energética

- O aquecimento por resistência elétrica é teoricamente 100% eficiente (toda a eletricidade se converte em calor)

- A eficiência prática depende de:

- Qualidade do isolamento

- Prevenção de perda de calor (projetos selados em fornos de atmosfera)

- Massa térmica dos componentes do sistema

-

Aplicações Industriais

- Diferentes processos exigem características de resistência específicas:

- Recozimento de folha de alumínio: Resistência moderada para 300-400°C

- Têmpera de aço ferramenta: Alta resistência para 1000-1300°C

- Processamento de semicondutores: Resistência ultra-estável para aquecimento de precisão

- Diferentes processos exigem características de resistência específicas:

Você já considerou como o coeficiente de temperatura da resistência afeta o desempenho? A maioria dos elementos de aquecimento aumenta a resistência à medida que aquecem, criando um efeito autorregulador que deve ser levado em conta no projeto do sistema de controle. Isso se torna particularmente importante ao manter atmosferas precisas em processos de tratamento térmico.

Tabela Resumo:

| Fator Chave | Impacto na Geração de Calor | Consideração Industrial |

|---|---|---|

| Resistência (R) | Diretamente proporcional à produção de calor (Q = I²R) | Maior resistência requer maior tensão |

| Corrente (I) | O calor aumenta com o quadrado da corrente | Menor corrente reduz as necessidades de dimensionamento do condutor |

| Resistividade do Material | Determina a capacidade de temperatura | Deve equilibrar estabilidade térmica e resistência à oxidação |

| Atmosfera | Afeta a estabilidade da resistência | Crítico para fornos a vácuo/atmosfera controlada |

| Coeficiente de Temperatura | A resistência muda com a temperatura | Cria efeito autorregulador em alguns sistemas |

Otimize seus processos de tratamento térmico com soluções de engenharia de precisão da KINTEK! Nossos fornos avançados de alta temperatura e sistemas a vácuo são projetados com elementos de aquecimento precisamente calibrados para oferecer desempenho térmico incomparável. Se você precisa de configurações padrão ou soluções totalmente personalizadas, nossas capacidades internas de P&D e fabricação garantem que suas exigências exatas sejam atendidas.

Entre em contato com nossos especialistas em engenharia térmica hoje para discutir como podemos aprimorar suas aplicações de aquecimento laboratorial ou industrial com nossos:

- Fornos de retorta com atmosfera controlada

- Sistemas de vácuo ultra-alto

- Fornos rotativos de precisão

- Soluções personalizadas de aquecimento por resistência

Produtos Que Você Pode Estar Procurando:

Ver janelas de observação de alto vácuo para monitoramento de fornos Explorar válvulas de vácuo de precisão para sistemas de atmosfera controlada Descobrir fornos de sinterização a vácuo de alta pressão Ver janelas de observação com flange KF para aplicações a vácuo Aprender sobre fornos rotativos para regeneração de materiais

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais