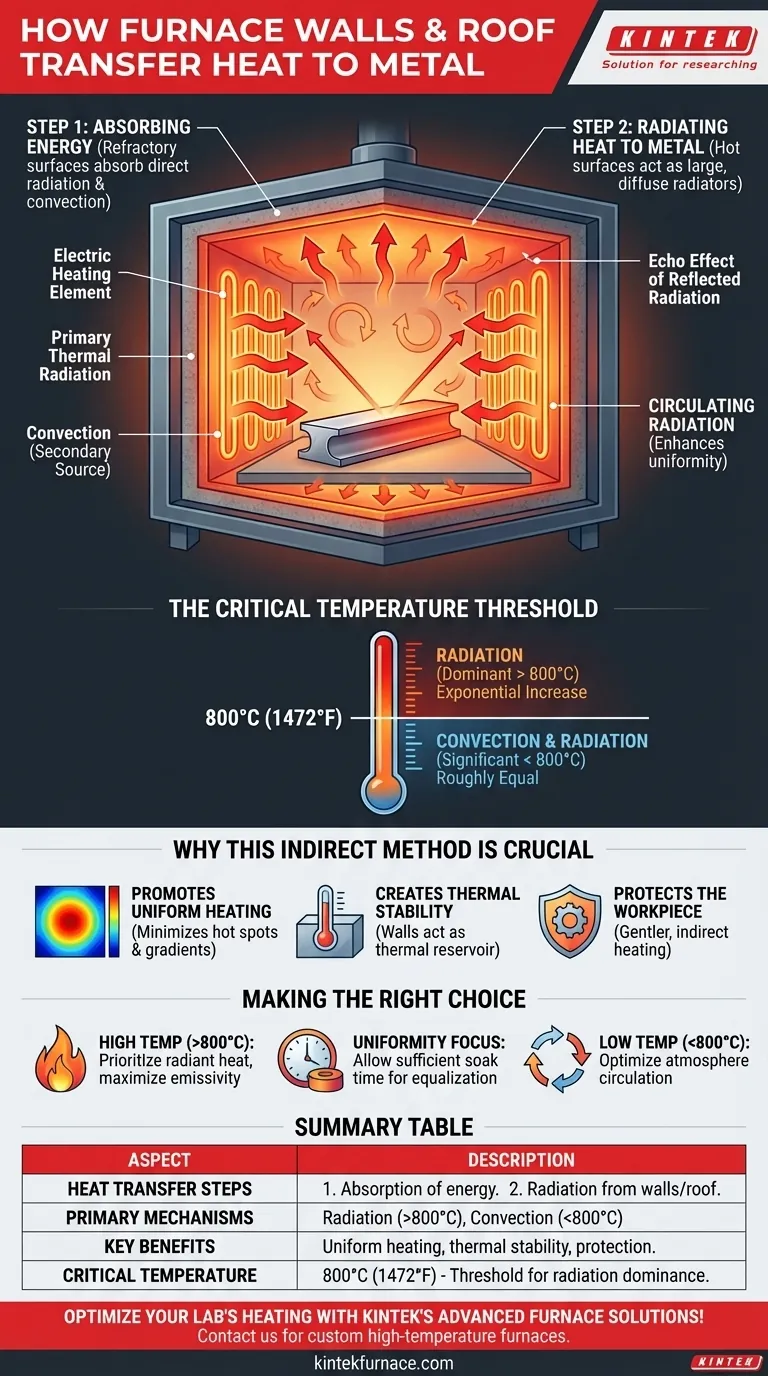

Em um forno de resistência tipo caixa, as paredes e o teto transferem calor para a peça de trabalho de metal através de um processo de duas etapas. Primeiro, as superfícies refratárias internas absorvem uma imensa energia dos elementos de aquecimento elétricos e da atmosfera quente do forno. Em seguida, essas superfícies quentes tornam-se elas próprias poderosas radiadoras, cobrindo o metal com radiação térmica.

As paredes e o teto do forno não são isolantes passivos; eles são componentes ativos no sistema de transferência de calor. Eles atuam como grandes superfícies de aquecimento secundárias que convertem a energia concentrada dos elementos em radiação difusa e uniforme, que é o principal método de aquecimento do metal em altas temperaturas.

O Mecanismo de Transferência de Calor em Duas Etapas

Para entender como um forno funciona, devemos ver as paredes e o teto como parte de um sistema dinâmico. Eles não apenas contêm o calor; eles o redirecionam e transformam ativamente para aquecer efetivamente a peça de trabalho.

Etapa 1: Absorvendo Energia

O revestimento refratário das paredes e do teto do forno é projetado para suportar temperaturas extremas. Ele absorve energia de duas fontes primárias.

A principal fonte é a radiação direta dos elementos de aquecimento de resistência elétrica. Esses elementos, brilhando em temperaturas muito altas, emitem radiação térmica intensa que é absorvida pelas superfícies da parede.

Uma fonte secundária é a convecção do gás quente ou da atmosfera dentro do forno. À medida que o ar aquece, ele circula e transfere energia térmica para as superfícies mais frias da parede.

Etapa 2: Irradiando Calor para o Metal

Uma vez que as superfícies internas das paredes e do teto atingem uma alta temperatura, elas começam a irradiar essa energia de volta para a cavidade do forno. Isso é governado pelos princípios da radiação de corpo negro.

Esta radiação secundária viaja em todas as direções, incluindo diretamente para a superfície da peça de trabalho de metal. Como as paredes e o teto têm uma área de superfície muito grande em comparação com os elementos de aquecimento, eles fornecem uma fonte de calor mais uniforme e envolvente.

A Interação entre Radiação e Convecção

Embora a radiação da estrutura do forno seja um fator dominante, ela não funciona isoladamente. Ela opera em conjunto com a convecção, com sua importância relativa mudando drasticamente com a temperatura.

O Limiar Crítico de Temperatura

A relação entre convecção e radiação é altamente dependente da temperatura. Este é um princípio central da operação de fornos de alta temperatura.

Em temperaturas em torno de 800°C (1472°F), os efeitos de aquecimento da convecção de gás e da radiação térmica são aproximadamente iguais.

Acima de 800°C, a física da transferência de calor muda drasticamente. A transferência de calor por radiação aumenta exponencialmente com a temperatura, tornando-se rapidamente o mecanismo dominante. A transferência de calor por convecção, por sua vez, torna-se muito menos significativa.

O Efeito "Eco" da Radiação Refletida

As superfícies dentro do forno — as paredes, o teto e a própria peça de trabalho de metal — não absorvem 100% da radiação que as atinge. Uma parte dessa energia é refletida.

Essa radiação refletida então viaja para outra superfície, onde pode ser absorvida ou refletida novamente. Esse processo, às vezes chamado de radiação circulante, cria uma troca de energia complexa que ajuda a garantir que o calor seja distribuído em todos os cantos e frestas do forno, aumentando ainda mais a uniformidade da temperatura.

Por que Este Método Indireto é Crucial

Confiar nas paredes e no teto do forno como um radiador secundário não é apenas um acidente de design; é uma característica crítica que oferece vantagens significativas ao processo.

Promove o Aquecimento Uniforme

A radiação direta de elementos de aquecimento discretos pode criar "pontos quentes" na peça de trabalho, levando a aquecimento irregular e estresse térmico. A grande superfície radiante difusa das paredes do forno fornece um calor muito mais suave e uniforme que minimiza os gradientes de temperatura na peça.

Cria Estabilidade Térmica

As paredes refratárias maciças atuam como um reservatório térmico. Elas armazenam uma grande quantidade de energia térmica, o que ajuda a estabilizar a temperatura interna do forno. Essa inércia térmica amortece as flutuações que podem ocorrer quando um processo é iniciado ou quando a porta é brevemente aberta.

Protege a Peça de Trabalho

Para alguns materiais, a radiação intensa e direta de elementos incandescentes pode ser prejudicial. A radiação menos intensa e indireta das paredes do forno oferece um método de aquecimento mais suave, essencial para processar componentes sensíveis sem causar danos à superfície.

Fazendo a Escolha Certa para Seu Objetivo

Compreender essa dinâmica de transferência de calor é fundamental para controlar seu processo de aquecimento de forma eficaz.

- Se seu foco principal é a eficiência do processo em altas temperaturas (acima de 800°C): Você deve priorizar a transferência de calor por radiação. Isso significa garantir que tanto a peça de trabalho quanto as superfícies refratárias estejam limpas e tenham alta emissividade para maximizar a absorção e emissão de energia.

- Se seu foco principal é o aquecimento uniforme para peças complexas ou sensíveis: Aproveite o papel das paredes do forno como radiadores secundários, permitindo tempo de imersão suficiente, o que dá tempo a esse calor indireto e uniforme para equalizar as temperaturas em toda a peça de trabalho.

- Se seu foco principal é o aquecimento abaixo de 800°C: Reconheça que tanto a convecção quanto a radiação são significativas. Nesse regime, os padrões de circulação da atmosfera interna podem desempenhar um papel muito maior nas taxas de aquecimento e devem ser considerados.

Em última análise, as paredes e o teto do forno são um sistema projetado para fornecer calor uniforme, estável e controlável.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Etapas de Transferência de Calor | 1. Absorção de energia dos elementos e da atmosfera. 2. Radiação das paredes/teto para o metal. |

| Mecanismos Primários | Radiação (dominante acima de 800°C), Convecção (significativa abaixo de 800°C) |

| Principais Benefícios | Aquecimento uniforme, estabilidade térmica, proteção de materiais sensíveis |

| Temperatura Crítica | 800°C (1472°F) - limiar onde a radiação se torna dominante |

Otimize os processos de aquecimento do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, entregando aquecimento uniforme, estabilidade térmica e eficiência aprimorada. Entre em contato conosco hoje para discutir como nossos fornos podem elevar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão