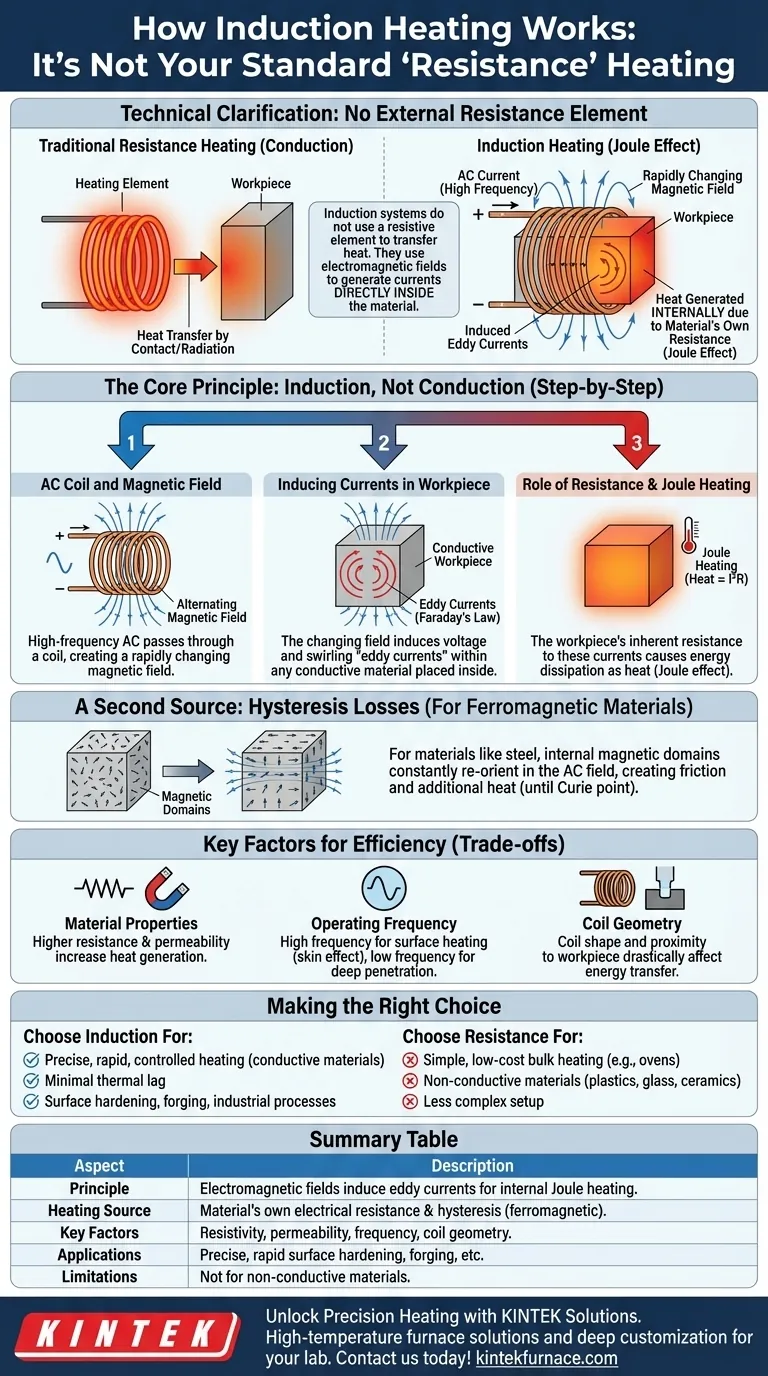

Tecnicamente, não há "aquecimento por resistência" em um aquecedor por indução da forma como você pode pensar em um fogão elétrico convencional. Um sistema de indução não usa um elemento resistivo para aquecer e depois transferir esse calor. Em vez disso, ele usa campos eletromagnéticos para gerar correntes elétricas diretamente dentro do material alvo, e é a própria resistência interna do material a essas correntes que faz com que ele aqueça de dentro para fora.

O principal equívoco é de método. Um aquecedor por resistência passa corrente através de um elemento de aquecimento dedicado. Um aquecedor por indução usa um campo magnético para criar correntes dentro da peça de trabalho, contando com a resistência inerente da peça de trabalho para gerar calor via efeito Joule.

O Princípio Central: Indução, Não Condução

Um aquecedor por resistência tradicional funciona por condução. A eletricidade é forçada através de um material com alta resistência (um elemento de aquecimento), fazendo com que ele fique incandescente. Esse calor então se transfere para o objeto alvo através de contato físico ou radiação.

O aquecimento por indução é um processo sem contato. O calor é gerado dentro da peça de trabalho, não transferido para ela de uma fonte externa. Isso é alcançado através dos princípios do eletromagnetismo.

Passo 1: A Bobina CA e o Campo Magnético

O processo começa com uma bobina de indução, tipicamente feita de tubos de cobre. Uma corrente alternada (CA) de alta frequência é passada através desta bobina.

De acordo com as leis do eletromagnetismo, qualquer corrente elétrica gera um campo magnético. Como a corrente é alternada, ela produz um campo magnético que muda rapidamente de direção e intensidade.

Passo 2: Induzindo Correntes na Peça de Trabalho

Quando um material condutor (como um pedaço de aço ou cobre) é colocado dentro deste campo magnético que muda rapidamente, algo notável acontece.

A Lei de Indução de Faraday afirma que um campo magnético variável induzirá uma voltagem, e consequentemente uma corrente, em qualquer condutor dentro dele. Estas são chamadas de correntes parasitas—pequenos laços de corrente giratórios criados dentro do próprio material.

Passo 3: O Papel da Resistência e do Aquecimento Joule

É aqui que a "resistência" entra em cena. O material da peça de trabalho não é um condutor perfeito; ele possui resistência elétrica inerente.

À medida que as correntes parasitas induzidas fluem através do material, elas encontram essa resistência. Essa oposição faz com que a energia seja dissipada na forma de calor. Esse fenômeno é conhecido como aquecimento Joule ou efeito Joule.

A quantidade de calor gerada é descrita pela primeira lei de Joule: Calor = I²R, onde 'I' é a corrente e 'R' é a resistência. As intensas correntes parasitas fluindo contra a resistência interna do material geram calor rápido e significativo.

Uma Segunda Fonte de Calor: Perdas por Histerese

Para certos materiais, existe um efeito de aquecimento secundário que funciona em conjunto com o aquecimento Joule.

O que é Histerese Magnética?

Este efeito aplica-se apenas a materiais ferromagnéticos como ferro e aço. Esses materiais são compostos por pequenas regiões magnéticas chamadas "domínios".

Quando expostos ao campo magnético alternado do aquecedor, esses domínios se invertem rapidamente, tentando se alinhar com o campo. Essa reorientação constante cria um tipo de atrito interno, que gera calor adicional.

Quando a Histerese Importa

As perdas por histerese contribuem significativamente para o aquecimento de materiais magnéticos, mas esse efeito cessa assim que o material atinge sua temperatura de Curie—o ponto em que ele perde suas propriedades magnéticas. Acima dessa temperatura, todo o aquecimento adicional é devido apenas às correntes parasitas e ao aquecimento Joule.

Compreendendo as Trocas e Fatores Chave

A eficiência do aquecimento por indução não é universal; ela depende inteiramente de algumas variáveis chave. Compreendê-las é fundamental para aplicar a tecnologia corretamente.

Propriedades do Material

A resistividade elétrica e a permeabilidade magnética da peça de trabalho são cruciais. Um material com maior resistência gerará mais calor a partir da mesma quantidade de corrente parasita (I²R). Materiais com alta permeabilidade magnética permitem correntes induzidas mais fortes em primeiro lugar.

Frequência de Operação

A frequência da corrente CA na bobina dita como o calor é gerado.

- Altas frequências (por exemplo, >100 kHz) fazem com que as correntes parasitas fluam em uma fina camada perto da superfície do material. Isso é conhecido como efeito pelicular e é ideal para endurecimento superficial.

- Baixas frequências (por exemplo, <10 kHz) penetram mais profundamente no material, permitindo um aquecimento uniforme de uma peça inteira, como para forjamento.

Geometria da Bobina

A eficiência da transferência de energia depende muito da forma da bobina de indução e de sua proximidade com a peça de trabalho. Uma bobina acoplada de forma justa transfere energia de forma muito mais eficaz do que uma que está distante ou mal moldada para a peça.

Fazendo a Escolha Certa para o Seu Objetivo

A chave é distinguir entre aquecimento com um elemento externo e geração de calor de dentro.

- Se o seu foco principal é o aquecimento preciso, rápido e controlado de um material condutor: A indução é superior porque o calor é gerado exatamente onde você precisa, com mínima inércia térmica.

- Se o seu foco principal é o aquecimento em massa simples e de baixo custo (como em um forno): O aquecimento por resistência tradicional é frequentemente mais prático, pois é menos complexo e não depende das propriedades condutoras do material.

- Se você está trabalhando com materiais não condutores (como plásticos, vidro ou cerâmica): O aquecimento por indução não funcionará, pois não há caminho para as correntes parasitas necessárias para gerar calor Joule.

Ao entender que a indução aproveita a própria resistência de um material, você pode escolher a tecnologia de aquecimento certa para sua aplicação específica.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Princípio | Usa campos eletromagnéticos para induzir correntes parasitas em materiais condutores, causando aquecimento interno via efeito Joule. |

| Fonte de Aquecimento | Própria resistência elétrica do material e, para materiais ferromagnéticos, perdas por histerese até a temperatura de Curie. |

| Fatores Chave | Resistividade do material, permeabilidade magnética, frequência de operação e geometria da bobina. |

| Aplicações | Ideal para aquecimento preciso e rápido em endurecimento superficial, forjamento e outros processos industriais. |

| Limitações | Não adequado para materiais não condutores como plásticos ou cerâmicas. |

Desbloqueie o Aquecimento de Precisão com as Soluções KINTEK

Lutando com aquecimento ineficiente ou impreciso em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais, aumentando a eficiência e a precisão.

Entre em contato conosco hoje para discutir como nossas tecnologias de aquecimento por indução e outras soluções podem transformar seus processos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade