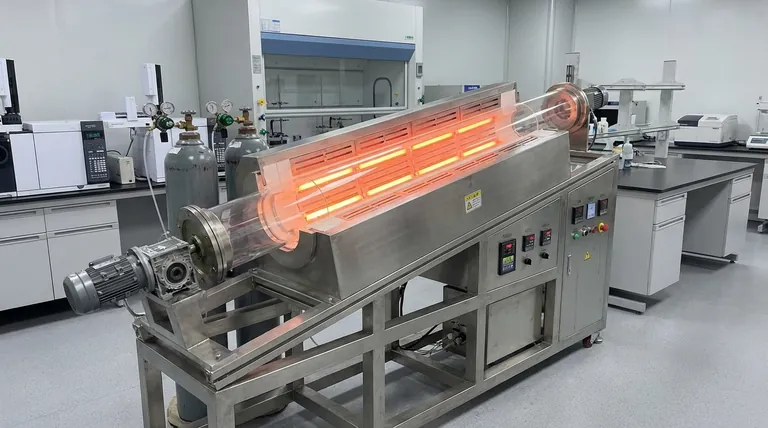

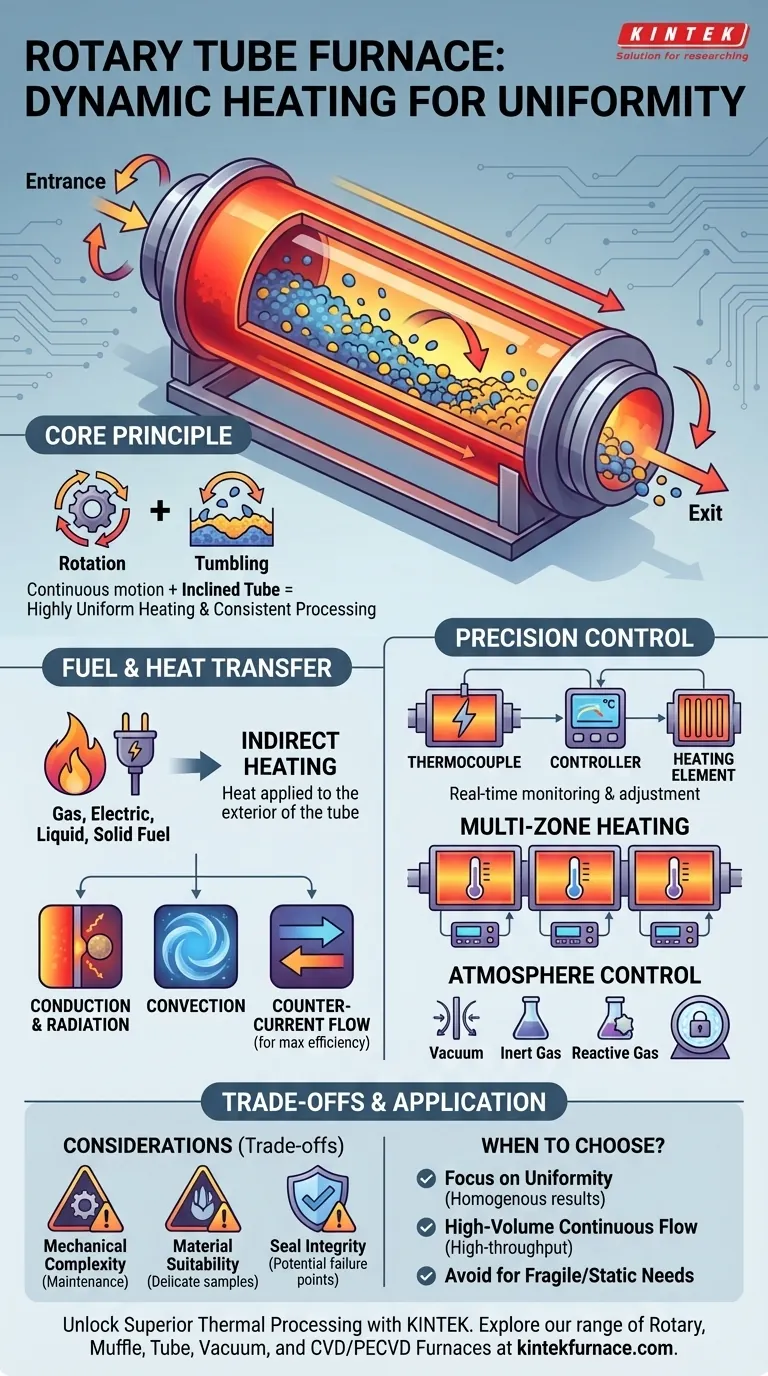

Na sua essência, um forno de tubo rotativo funciona utilizando uma fonte de combustível para aquecer o exterior de um tubo inclinado e rotativo. Esta combinação de rotação e transferência de calor garante que o material que cai lá dentro seja aquecido com uma uniformidade excecional. O sistema pode ser alimentado por uma vasta gama de fontes, incluindo gás, eletricidade, combustível líquido ou até mesmo combustível sólido pulverizado, o que o torna altamente versátil.

A característica que define um forno de tubo rotativo não é simplesmente a sua fonte de calor, mas sim a sua utilização de movimento constante. Ao rodar continuamente o material dentro do tubo aquecido, ele resolve o desafio fundamental do aquecimento irregular, garantindo que cada partícula seja exposta às mesmas condições térmicas para um processamento altamente consistente.

O Princípio Central: Aquecimento Dinâmico para Uniformidade

A principal vantagem de um forno de tubo rotativo decorre da sua capacidade de mover o material durante o ciclo de aquecimento. Esta abordagem dinâmica é fundamentalmente diferente dos fornos estáticos e é fundamental para o seu desempenho.

O Papel do Tubo Rotativo

O componente central é o tubo do forno, que é rodado por um motor. À medida que o tubo gira, faz com que o material no interior caia e se misture suavemente. Esta queda constante garante que nenhuma parte do material fique sobre-exposta ou sub-exposta à fonte de calor.

A Importância da Inclinação

Estes fornos são tipicamente montados num ligeiro ângulo. Esta inclinação utiliza a gravidade para ajudar o material a fluir continuamente da entrada para a saída, tornando o sistema ideal para processamento contínuo em vez de apenas trabalhos em lote únicos.

Eliminação de Pontos Quentes e Frios

A combinação de rotação e queda impede ativamente a formação de pontos quentes ou frios dentro do lote de material. Num forno estático, o material na parte inferior e no centro aquece mais lentamente do que o material nas bordas. Um forno rotativo elimina completamente este problema, resultando numa consistência superior do produto.

Uma Análise Mais Detalhada do Processo de Transferência de Calor

O design do forno é otimizado para transferir energia térmica para o material da forma mais eficiente possível, utilizando múltiplos métodos.

Fontes de Combustível e Geração de Calor

Os fornos de tubo rotativo são flexíveis, utilizando elementos de aquecimento elétrico ou a combustão de gás, óleo ou combustíveis sólidos. Em muitos projetos, o aquecimento é indireto, o que significa que as chamas ou elementos aquecem o exterior do tubo de processo, que por sua vez irradia calor para dentro. Isto protege a amostra do contacto direto com os subprodutos da combustão.

Condução, Convecção e Radiação

O calor é transferido para o material através de três modos simultaneamente. A parede quente do tubo aplica calor através de radiação e condução quando as partículas a tocam. A atmosfera controlada dentro do tubo transfere calor através da convecção. Esta transferência multimodal é altamente eficiente.

Fluxo Contracorrente para Eficiência Máxima

Para um desempenho ideal, muitos sistemas são projetados para fluxo contracorrente. Nesta configuração, os gases quentes da fonte de calor fluem na direção oposta à do material. Isto garante que o material mais frio encontre os gases mais quentes, maximizando a diferença de temperatura e a taxa de troca de calor ao longo de todo o comprimento do tubo.

Controle de Precisão: O Cérebro da Operação

Um forno de tubo rotativo é mais do que apenas um tubo quente e giratório. Depende de um sistema de controle sofisticado para executar perfis térmicos precisos.

O Ciclo Termopar e Controlador

Um termopar é um sensor colocado dentro da câmara do forno para medir a temperatura em tempo real. Ele converte essa leitura num sinal elétrico que é enviado para um controlador de temperatura. O controlador compara esse sinal com o ponto de ajuste desejado e ajusta a potência dos elementos de aquecimento ou do queimador de combustível para manter a temperatura alvo com alta precisão.

O Poder do Aquecimento Multizona

Fornos mais avançados apresentam múltiplas zonas de controle térmico ao longo do comprimento do tubo. Cada zona tem seu próprio termopar e controlador independente. Isso permite criar um perfil de temperatura preciso, como aquecer o material lentamente, mantê-lo a uma temperatura de pico e depois resfriá-lo de forma controlada, tudo dentro de uma única passagem.

Controle da Atmosfera

O processo de aquecimento é frequentemente dependente da atmosfera ao redor do material. O design selado de um forno de tubo rotativo permite o controle preciso deste ambiente. Pode operar sob vácuo, ser preenchido com um gás inerte como nitrogênio ou argônio para evitar a oxidação, ou usar um gás reativo para processos químicos específicos.

Compreendendo as Compensações (Trade-offs)

Embora potente, o design de um forno de tubo rotativo apresenta considerações específicas que podem torná-lo inadequado para certas aplicações.

Complexidade Mecânica

O mecanismo rotativo, o motor e as vedações adicionam complexidade mecânica em comparação com um forno de caixa estático. Estas peças móveis requerem manutenção regular para garantir a confiabilidade e preservar a integridade da vedação atmosférica.

Adequação do Material

A ação de queda é um benefício fundamental, mas pode ser uma desvantagem para certos materiais. Amostras delicadas ou frágeis podem se desfazer, e processos que exigem que o material permaneça completamente parado (como o crescimento de cristais) não são compatíveis com este design.

Integridade da Vedação

Manter uma vedação atmosférica perfeita num componente que está constantemente a rodar é mais desafiador do que num forno estático. Embora as vedações modernas sejam altamente eficazes, elas são um ponto crítico de potencial falha e requerem monitoramento cuidadoso, especialmente para aplicações de vácuo ou gás inerte de alta pureza.

Fazendo a Escolha Certa para o Seu Processo

Para decidir se esta tecnologia se adequa às suas necessidades, avalie seu objetivo principal de processamento.

- Se o seu foco principal é a uniformidade e consistência do processo: Um forno de tubo rotativo é uma excelente escolha, pois seu método de aquecimento dinâmico é especificamente projetado para produzir resultados homogêneos.

- Se você está processando grandes volumes em fluxo contínuo: O design inclinado e rotativo é ideal para ambientes de fabricação contínua de alto rendimento.

- Se o seu material é frágil ou requer um ambiente completamente estático: Você deve considerar um forno de caixa estático ou um forno de tubo não rotativo, pois a ação de queda pode ser prejudicial.

Ao entender seus princípios de aquecimento dinâmico e capacidades de controle, você pode determinar com confiança se um forno de tubo rotativo é a ferramenta ideal para atingir seus objetivos de processamento térmico.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Fontes de Combustível | Gás, eletricidade, combustível líquido ou sólido pulverizado |

| Método de Aquecimento | Aquecimento indireto via condução, convecção e radiação |

| Vantagem Principal | Aquecimento uniforme através de rotação e queda |

| Sistemas de Controle | Controle de temperatura multizona e gerenciamento de atmosfera |

| Aplicações | Processamento contínuo para resultados consistentes e de alto rendimento |

Desbloqueie Processamento Térmico Superior com a KINTEK

Aproveitando excelente P&D e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas.

Quer você precise de aquecimento uniforme para processos contínuos ou soluções personalizadas para materiais específicos, a KINTEK oferece desempenho e eficiência confiáveis. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a produtividade do seu laboratório e alcançar resultados consistentes!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração