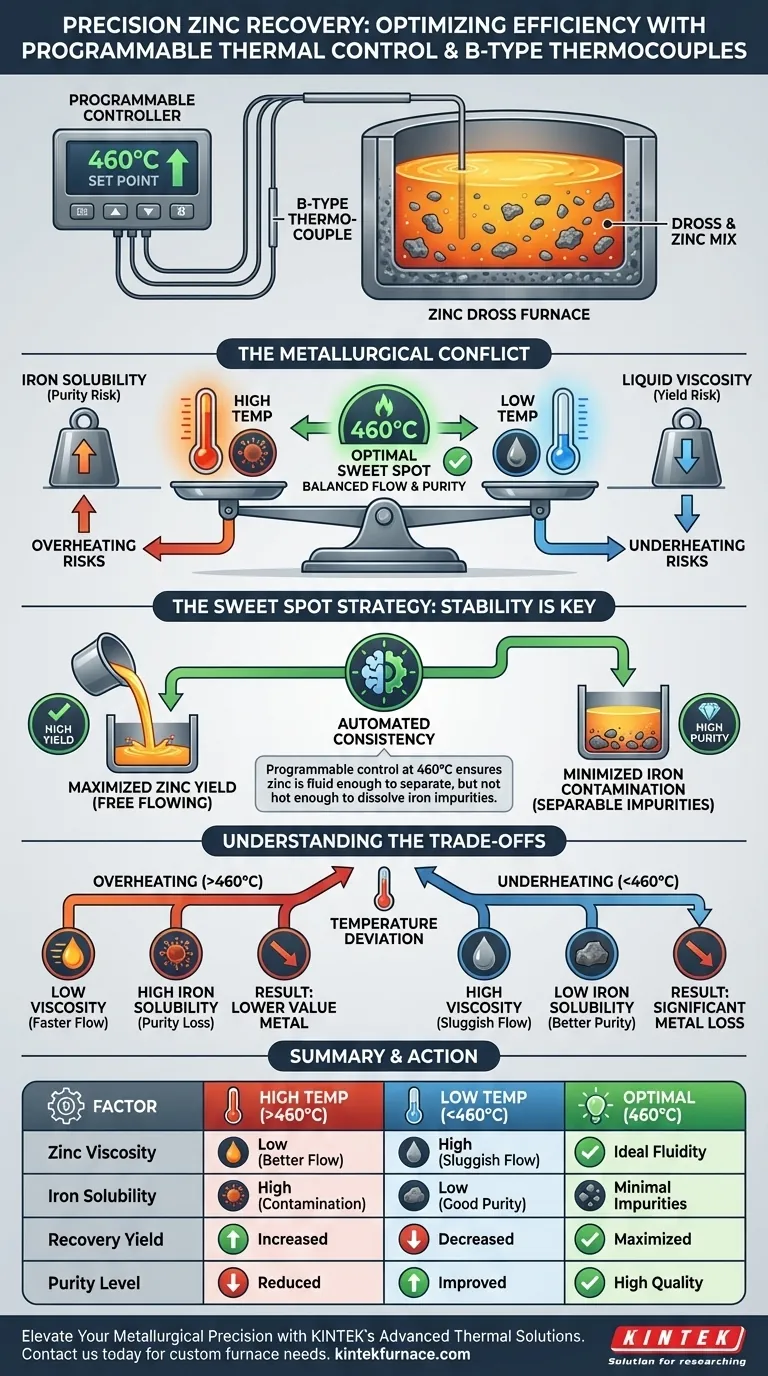

A integração de um controlador de temperatura programável com um termopar tipo B aprimora diretamente a eficiência da recuperação de zinco, permitindo uma regulação térmica precisa. Ao manter rigorosamente os pontos de ajuste ideais, como 460°C, o sistema manipula as propriedades físicas do metal fundido. Esse controle preciso maximiza o volume de zinco recuperado, ao mesmo tempo que reduz significativamente a contaminação por ferro no produto final.

Ponto Principal: A temperatura é a variável que governa a recuperação de escória de zinco, ditando o delicado equilíbrio entre fluidez e pureza. Um sistema de controle programável garante que o processo permaneça na estreita janela térmica onde o zinco flui livremente, mas as impurezas de ferro permanecem precipitadas e separáveis.

A Física da Separação

Para entender por que essa configuração de equipamento é eficaz, é preciso compreender o conflito metalúrgico em jogo durante a recuperação. Você está gerenciando duas forças opostas: solubilidade do ferro e viscosidade do líquido.

Controlando a Solubilidade do Ferro

A referência principal destaca que a temperatura determina a solubilidade saturada do ferro no zinco líquido.

À medida que as temperaturas aumentam, a capacidade do zinco fundido de absorver ferro aumenta. Se o processo operar em temperatura muito alta, as impurezas de ferro que deveriam permanecer sólidas (e removíveis) se dissolvem de volta no líquido.

Gerenciando a Viscosidade e a Fluidez

Inversamente, o metal fundido requer calor suficiente para manter baixa viscosidade.

Se a temperatura cair muito, o zinco se torna lento. Isso impede que ele flua para longe da escória (o material residual), retendo metal utilizável e reduzindo seu rendimento geral.

O Papel da Instrumentação de Precisão

A combinação de um controlador programável e um termopar tipo B resolve o conflito solubilidade vs. viscosidade, impondo estabilidade.

A Estratégia do "Ponto Ideal"

O sistema permite que os operadores visem um "ponto ideal" específico, notado na referência primária como 460°C.

Nessa temperatura exata, o zinco é suficientemente fluido para se separar eficientemente da escória sólida. No entanto, não está tão quente a ponto de forçar as impurezas de ferro para a solução.

Consistência Automatizada

Um controlador programável remove o erro humano do perfil de aquecimento.

Ele ajusta constantemente a entrada de energia para manter o ponto de ajuste, independentemente de flutuações externas. Isso garante que as condições de recuperação permaneçam constantes durante todo o tempo de processamento do lote.

Entendendo os Compromissos

Embora o controle preciso seja essencial, é importante entender os riscos de desvio em qualquer uma das direções.

O Risco de Superaquecimento

Se o controlador for configurado incrementalmente muito alto, a viscosidade melhora, fazendo com que o zinco flua mais rápido.

No entanto, o compromisso é a pureza. O líquido de zinco resultante conterá níveis mais elevados de ferro dissolvido, diminuindo o valor de mercado do metal recuperado.

O Risco de Subaquecimento

Se o controlador permitir que a temperatura caia abaixo da janela ideal, a precipitação de ferro é maximizada (bom para a pureza).

No entanto, o compromisso é o rendimento. O zinco se torna muito viscoso para filtrar efetivamente através da escória, levando a uma perda significativa de metal no fluxo de resíduos.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar isso de forma eficaz, você deve configurar seu controlador programável com base em seus alvos de qualidade específicos.

- Se o seu foco principal é a Pureza Máxima: Defina a temperatura na extremidade inferior da janela operacional (por exemplo, estritamente 460°C ou ligeiramente abaixo) para minimizar a solubilidade do ferro, aceitando uma leve redução na velocidade de fluxo.

- Se o seu foco principal é o Rendimento Máximo: Garanta que a temperatura nunca caia abaixo do limiar crítico de fluxo, priorizando a viscosidade para extrair cada gota de zinco líquido da escória.

O sucesso na recuperação de zinco depende não apenas da fusão do metal, mas da estabilização do ambiente térmico onde a física de separação trabalha a seu favor.

Tabela Resumo:

| Fator | Efeito de Alta Temperatura (>460°C) | Efeito de Baixa Temperatura (<460°C) | Controle Ideal (460°C) |

|---|---|---|---|

| Viscosidade do Zinco | Baixa (Melhor Fluxo) | Alta (Fluxo Lento) | Fluidez Ideal |

| Solubilidade do Ferro | Alta (Alta Contaminação) | Baixa (Boa Pureza) | Impurezas Mínimas |

| Rendimento de Recuperação | Aumentado | Diminuído | Maximizada |

| Nível de Pureza | Reduzido | Melhorado | Alta Qualidade |

Eleve Sua Precisão Metalúrgica com a KINTEK

Maximize seus rendimentos de recuperação e garanta a pureza máxima do material com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de ponta de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para atender às suas necessidades exclusivas de laboratório e industriais. Nossos fornos de alta temperatura, equipados com controladores programáveis de precisão, fornecem a estabilidade necessária para processos críticos como a recuperação de escória de zinco.

Pronto para otimizar seu processamento térmico? Entre em contato conosco hoje mesmo para discutir suas necessidades de fornos personalizados!

Guia Visual

Referências

- S. J. Zhang, Zhancheng Guo. Purification and Recovery of Hot-Dip Galvanizing Slag via Supergravity-Induced Cake-Mode Filtration. DOI: 10.3390/met14010100

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

As pessoas também perguntam

- Por que o grafite é usado em fornos? Desbloqueie Desempenho Superior para Processos de Alta Temperatura

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são os dois tipos de elementos de aquecimento de carboneto de silício descritos? Compare Peça Única vs. Três Peças para o seu Laboratório

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Tubos de quartzo podem ser personalizados para aplicações específicas? Obtenha Controle Preciso para Processos de Alta Temperatura

- Qual elemento de aquecimento é mais frágil, SiC ou MoSi2? Escolha o Elemento Certo para Suas Necessidades de Alta Temperatura

- Qual é a faixa de temperatura operacional para elementos de aquecimento de Nicromo? Maximizando a Vida Útil e o Desempenho

- Por que um cadinho de platina é essencial para a fusão de vidro de fluorossilicato? Garanta a pureza a 1550°C