Em sua essência, um forno mufla de câmara funciona por aquecimento indireto. Elementos de aquecimento elétricos aquecem o ar e as paredes de uma câmara interna, que então transfere esse calor para a amostra através de radiação e convecção. Este design isola intencionalmente o material a ser aquecido dos elementos de aquecimento brutos, garantindo um ambiente limpo e altamente controlado.

O princípio definidor de um forno mufla não é apenas atingir altas temperaturas, mas fazê-lo em uma câmara completamente isolada. Este design "mufla" impede qualquer contaminação de combustível, subprodutos de gás ou dos próprios elementos de aquecimento, o que é crítico para processos analíticos ou de materiais sensíveis.

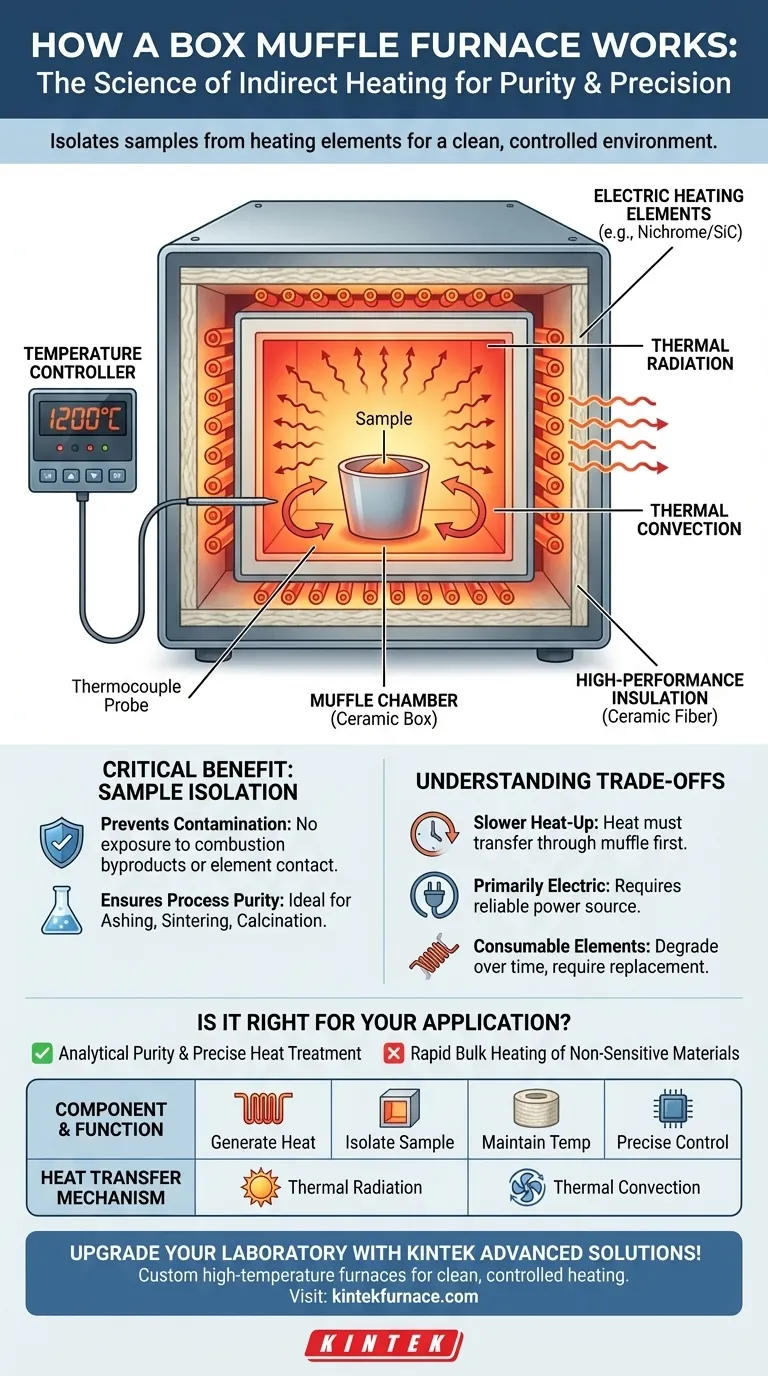

A Anatomia do Processo de Aquecimento

Para entender como um forno mufla opera, é melhor dividi-lo em seus componentes principais e suas funções específicas.

Os Elementos de Aquecimento Elétricos

O processo começa com os elementos de aquecimento, que são tipicamente fios ou hastes de alta resistência feitos de materiais como nicromo ou carboneto de silício.

Quando uma forte corrente elétrica flui através desses elementos, sua resistência natural faz com que se tornem extremamente quentes, gerando a energia térmica necessária para o forno.

A Câmara "Mufla"

Esta é a chave para o design do forno. Os elementos de aquecimento não ficam no mesmo espaço que a amostra. Em vez disso, eles revestem as paredes do corpo principal do forno.

Dentro deste corpo há uma câmara separada e fechada – a mufla. Esta caixa, frequentemente feita de uma cerâmica durável, é onde você coloca sua amostra. Os elementos aquecem a mufla, e a mufla então aquece a amostra.

Isolamento de Alto Desempenho

Cercando todo o conjunto de aquecimento está uma espessa camada de isolamento de fibra cerâmica. Este material é crucial para evitar que o calor escape para o laboratório.

Este isolamento robusto é o que permite que o forno atinja e mantenha temperaturas muito altas (até 1200°C ou mais) de forma eficiente e proporciona um ambiente térmico estável e uniforme.

O Controlador de Temperatura

Um controlador digital ou analógico atua como o cérebro do forno. Ele usa uma sonda de termopar para medir a temperatura interna e liga e desliga a energia dos elementos de aquecimento.

Isso permite um controle preciso da temperatura, permitindo que os usuários programem taxas de aquecimento específicas, tempos de permanência e perfis de resfriamento necessários para seu experimento.

Os Dois Modos de Transferência de Calor

O design da mufla utiliza uma combinação de dois princípios fundamentais de transferência de calor para aquecer a amostra uniformemente.

Radiação Térmica

À medida que as paredes internas da câmara da mufla aquecem, elas irradiam energia térmica diretamente para a amostra. Este é o mesmo princípio que você sente ao ficar perto de uma fogueira quente. Essa transferência de energia direta é uma maneira poderosa e eficiente de aquecer o material.

Convecção Térmica

Simultaneamente, o ar aprisionado dentro da câmara selada da mufla é aquecido pelas paredes quentes. Esse ar quente circula, transferindo calor para todas as superfícies da amostra, incluindo aquelas que não estão na linha direta de visão das paredes. Este processo é conhecido como convecção térmica.

A combinação de radiação e convecção garante que a amostra seja aquecida uniformemente de todos os lados, o que é essencial para resultados repetíveis e precisos.

O Benefício Crítico: Isolamento da Amostra

Todo o propósito do design da mufla é criar um ambiente de processamento imaculado.

Prevenção de Contaminação

Ao colocar a amostra dentro de uma câmara isolada, ela nunca é exposta a subprodutos da combustão (como em um forno a gás) ou contato direto com os elementos de aquecimento elétricos.

Isso evita que quaisquer materiais estranhos contaminem a amostra, o que é inegociável para aplicações sensíveis.

Garantindo a Pureza do Processo

Processos como calcinação (queima de material orgânico para medir resíduos inorgânicos), sinterização (fusão de pós) ou calcinação (aquecimento para remover substâncias voláteis) exigem pureza absoluta. O método de aquecimento indireto do forno mufla garante que as únicas mudanças na amostra sejam devido ao próprio calor.

Compreendendo as Desvantagens

Embora altamente eficaz, o design do forno mufla tem implicações práticas a serem consideradas.

Tempos de Aquecimento Mais Lentos

Como o calor deve primeiro ser transferido para a câmara da mufla antes de atingir a amostra, o tempo total de aquecimento pode ser mais lento em comparação com um forno com aquecimento direto.

Operação Principalmente Elétrica

A grande maioria dos fornos mufla são movidos a eletricidade. Isso fornece calor limpo, mas pode ser uma restrição em áreas com altos custos de eletricidade ou para aplicações onde equipamentos a gás são preferidos.

Elementos de Aquecimento Consumíveis

Os elementos de aquecimento operam sob estresse térmico extremo. Com o tempo, eles se degradarão e eventualmente falharão, exigindo substituição como parte da manutenção regular.

Um Forno Mufla é Adequado para Sua Aplicação?

A escolha do forno certo depende inteiramente do seu objetivo principal.

- Se o seu foco principal é a pureza analítica (por exemplo, calcinação, análise de metais-traço): O forno mufla é a escolha correta, pois sua câmara isolada é essencial para evitar a contaminação da amostra.

- Se o seu foco principal é o tratamento térmico preciso de materiais (por exemplo, recozimento, endurecimento): Este forno é uma excelente opção para seu aquecimento uniforme e controle programável em uma atmosfera limpa.

- Se o seu foco principal é o aquecimento extremamente rápido de materiais a granel não sensíveis: Você pode considerar um forno de chama direta, mas sacrificará o ambiente limpo e o controle preciso do design da mufla.

Em última análise, o forno mufla de câmara é o padrão para aplicações onde a precisão da temperatura e a pureza da amostra são primordiais.

Tabela Resumo:

| Componente | Função |

|---|---|

| Elementos de Aquecimento Elétricos | Geram calor via resistência elétrica |

| Câmara Mufla | Isola a amostra para evitar contaminação |

| Isolamento | Mantém altas temperaturas de forma eficiente |

| Controlador de Temperatura | Fornece controle e programação precisos |

| Transferência de Calor | Mecanismo |

| Radiação Térmica | Transferência direta de energia de paredes quentes |

| Convecção Térmica | O ar quente circulante garante aquecimento uniforme |

Atualize seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos para aquecimento limpo e controlado. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a eficiência e a pureza do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente