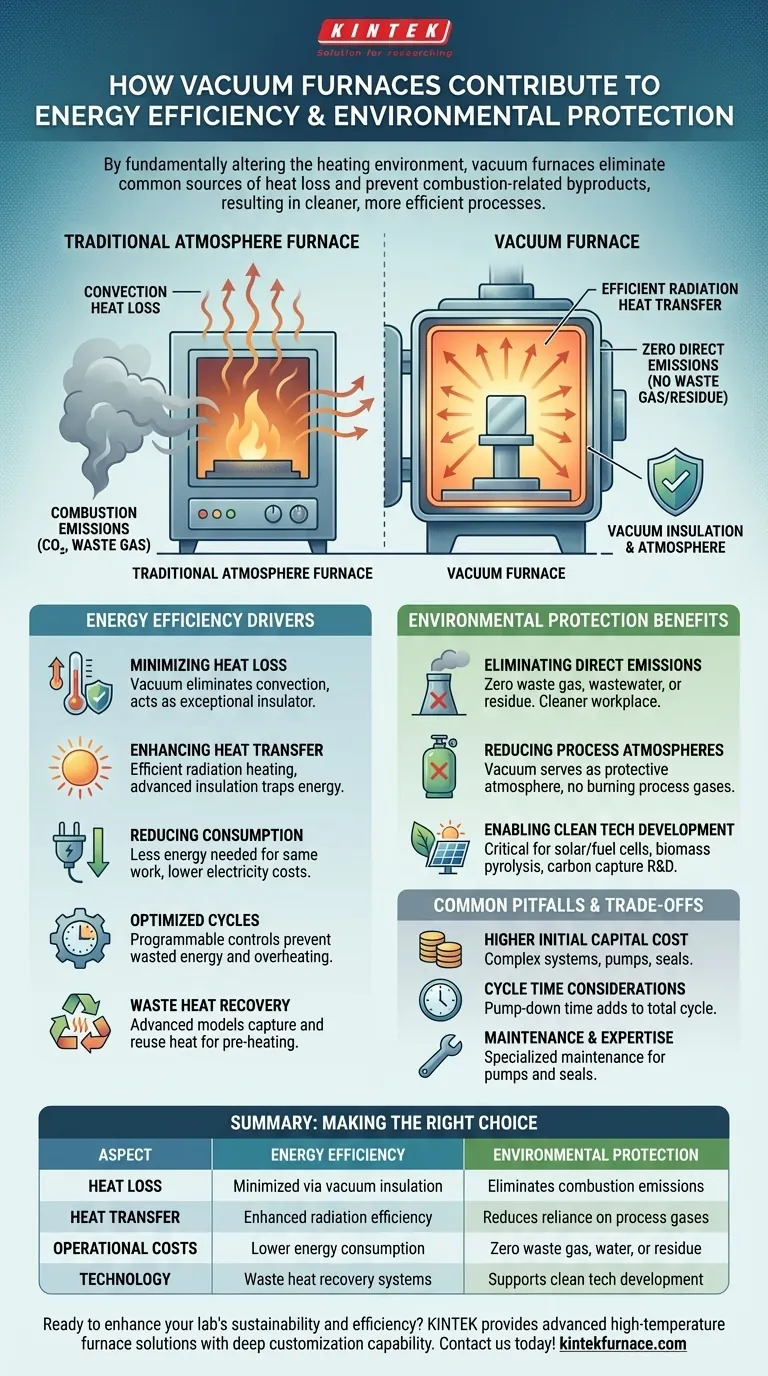

Em sua essência, os fornos a vácuo contribuem para a eficiência energética e a proteção ambiental ao alterar fundamentalmente o ambiente em que o aquecimento ocorre. Ao remover o ar e outros gases, esses sistemas eliminam fontes comuns de perda de calor e impedem completamente a criação de subprodutos relacionados à combustão, resultando em um processo mais limpo e eficiente.

A principal vantagem de um forno a vácuo reside em seu ambiente controlado. Esse vácuo elimina virtualmente a perda de calor por convecção e elimina a necessidade de atmosferas de processo combustíveis, diminuindo simultaneamente o consumo de energia e cortando as emissões operacionais diretas para zero.

O Princípio: Como um Vácuo Transforma o Tratamento Térmico

Para entender os benefícios de um forno a vácuo, você deve primeiro entender por que remover o ar é tão impactante. O vácuo em si não é apenas um espaço vazio; é um componente ativo da eficiência do sistema.

Minimizando a Perda de Calor

Em um forno tradicional, uma quantidade significativa de energia é perdida à medida que as moléculas de gás aquecido (ar) se movem e transferem energia térmica para longe da peça de trabalho e dos elementos de aquecimento. Esse processo é chamado de convecção.

Como um vácuo tem um número mínimo de moléculas de gás, a perda de calor por convecção é drasticamente reduzida. Isso torna o vácuo um isolante excepcional, garantindo que a grande maioria da energia seja usada para sua finalidade pretendida: aquecer a peça.

Aumentando a Eficiência da Transferência de Calor

Com a convecção em grande parte eliminada, a transferência de calor ocorre principalmente por radiação. Este é um método mais direto e eficiente de aquecer a peça de trabalho, reduzindo a energia necessária para atingir e manter a temperatura alvo.

Fornos a vácuo modernos potencializam esse efeito usando materiais de isolamento avançados e de alta qualidade. Esses materiais trabalham em conjunto com o vácuo para conter a energia térmica, impedindo que ela escape da zona quente.

Impulsionando a Eficiência Energética

Os princípios físicos de um vácuo se traduzem diretamente em ganhos mensuráveis na eficiência energética e na redução dos custos operacionais.

Redução do Consumo Geral

Ao minimizar a perda de calor, os fornos a vácuo simplesmente requerem menos energia para realizar a mesma quantidade de trabalho em comparação com os fornos de atmosfera convencionais. Isso reduz diretamente o consumo de eletricidade e diminui os custos de produção.

Otimização de Ciclos com Controles Modernos

Sistemas modernos são equipados com controladores programáveis que gerenciam com precisão os ciclos de aquecimento e resfriamento. Essa otimização garante que nenhuma energia seja desperdiçada por exceder as temperaturas ou mantê-las por mais tempo do que o necessário, melhorando ainda mais a eficiência.

A Vantagem da Recuperação de Calor Residual

Alguns modelos avançados de fornos a vácuo incorporam tecnologia de recuperação de calor residual. Esses sistemas capturam e reutilizam o calor que de outra forma seria perdido durante a fase de resfriamento, pré-aquecendo cargas subsequentes ou realizando outro trabalho útil, maximizando ainda mais a utilização da energia.

Compreendendo o Impacto Ambiental

Os benefícios ambientais dos fornos a vácuo vão além da simples economia de energia. Eles representam uma mudança fundamental em direção a processos de fabricação mais limpos.

Eliminação de Emissões Diretas do Processo

O benefício ambiental mais significativo é a eliminação completa de emissões diretas. Como não há combustão, um forno a vácuo não produz gases residuais (como CO₂), água residual ou resíduos residuais durante a operação.

Isso não apenas protege o meio ambiente externo, mas também melhora a segurança no local de trabalho ao criar uma atmosfera mais limpa e saudável para os funcionários.

Redução da Dependência de Atmosferas de Processo

Muitos processos de tratamento térmico, como recozimento e têmpera, requerem uma atmosfera específica para proteger a superfície da peça. Em um forno a vácuo, o próprio vácuo serve como essa atmosfera protetora.

Isso elimina a necessidade de comprar, armazenar e queimar gases de processo (como gás natural ou gás endodérmico), que são uma fonte primária de emissões em fornos convencionais.

Viabilizando o Desenvolvimento de Tecnologia Limpa

Além de seus benefícios operacionais diretos, os fornos a vácuo são uma tecnologia facilitadora crítica para a economia verde. Eles são usados na pesquisa e produção de:

- Materiais para células solares e células de combustível.

- Pirólise de biomassa para energia renovável.

- Pesquisa sobre soluções de captura e armazenamento de carbono.

Armadilhas Comuns e Trocas

Embora muito benéficos, os fornos a vácuo são uma tecnologia especializada com considerações específicas que devem ser ponderadas.

Custo de Capital Inicial Mais Alto

Fornos a vácuo são sistemas complexos que envolvem bombas, vedações e sistemas de controle de alto desempenho. Essa sofisticação geralmente resulta em um investimento inicial mais alto em comparação com fornos de atmosfera mais simples.

Considerações sobre o Tempo de Ciclo

O processo de criar um vácuo — conhecido como tempo de bombeamento (pump-down time) — aumenta o tempo total do ciclo. Para certas aplicações de alto volume e baixa margem, isso pode ser uma consideração fundamental no rendimento da produção.

Manutenção e Expertise

O sistema de vácuo, incluindo bombas e vedações, requer manutenção especializada e um nível mais alto de experiência do operador para garantir o desempenho ideal e a confiabilidade. Vazamentos ou falhas na bomba podem comprometer a qualidade da peça e levar a tempo de inatividade.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de tratamento térmico correta depende inteiramente de seus objetivos principais.

- Se o seu foco principal for minimizar os custos operacionais a longo prazo: A economia de energia e a eliminação dos gases de processo consumíveis fazem do forno a vácuo uma escolha atraente, apesar de um custo inicial mais alto.

- Se o seu foco principal for atender a regulamentações ambientais rigorosas: A natureza de emissão zero do processamento a vácuo oferece uma vantagem incomparável para conformidade e metas de sustentabilidade corporativa.

- Se o seu foco principal for o processamento de materiais de alta pureza ou P&D de tecnologia limpa: O ambiente limpo, controlado e altamente repetível de um forno a vácuo é um requisito absoluto.

Em última análise, a adoção da tecnologia de forno a vácuo é um investimento estratégico em controle de processo, eficiência operacional e gestão ambiental.

Tabela Resumo:

| Aspecto | Eficiência Energética | Proteção Ambiental |

|---|---|---|

| Perda de Calor | Minimizada por isolamento a vácuo | Elimina emissões de combustão |

| Transferência de Calor | Eficiência de radiação aprimorada | Reduz a dependência de gases de processo |

| Custos Operacionais | Menor consumo de energia | Zero gases residuais, água ou resíduos |

| Tecnologia | Sistemas de recuperação de calor residual | Suporta o desenvolvimento de tecnologia limpa |

Pronto para aumentar a sustentabilidade e a eficiência do seu laboratório? Aproveitando a P&D excepcional e a fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem reduzir seus custos de energia e impacto ambiental!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase