Em termos de flexibilidade de design, os elementos de aquecimento cerâmicos são fundamentalmente superiores aos metálicos. Eles podem ser fabricados em uma vasta gama de formas e tamanhos personalizados, desde painéis grandes e uniformes até geometrias complexas e tridimensionais. Essa adaptabilidade é um resultado direto de suas propriedades materiais e processo de fabricação, uma capacidade que os elementos de aquecimento metálicos tradicionais não conseguem replicar.

Embora os aquecedores metálicos sejam uma solução comprovada para tarefas de aquecimento simples, a escolha entre metal e cerâmica é, em última análise, uma decisão sobre a intenção do design. A tecnologia cerâmica desbloqueia possibilidades avançadas de engenharia ao combinar estabilidade superior do material com liberdade geométrica incomparável.

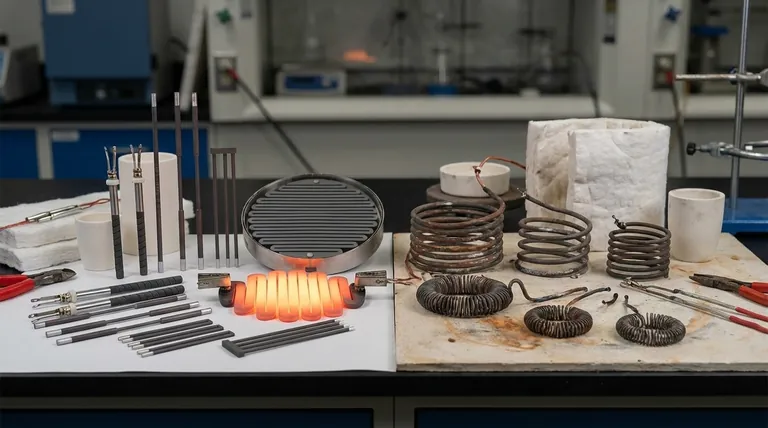

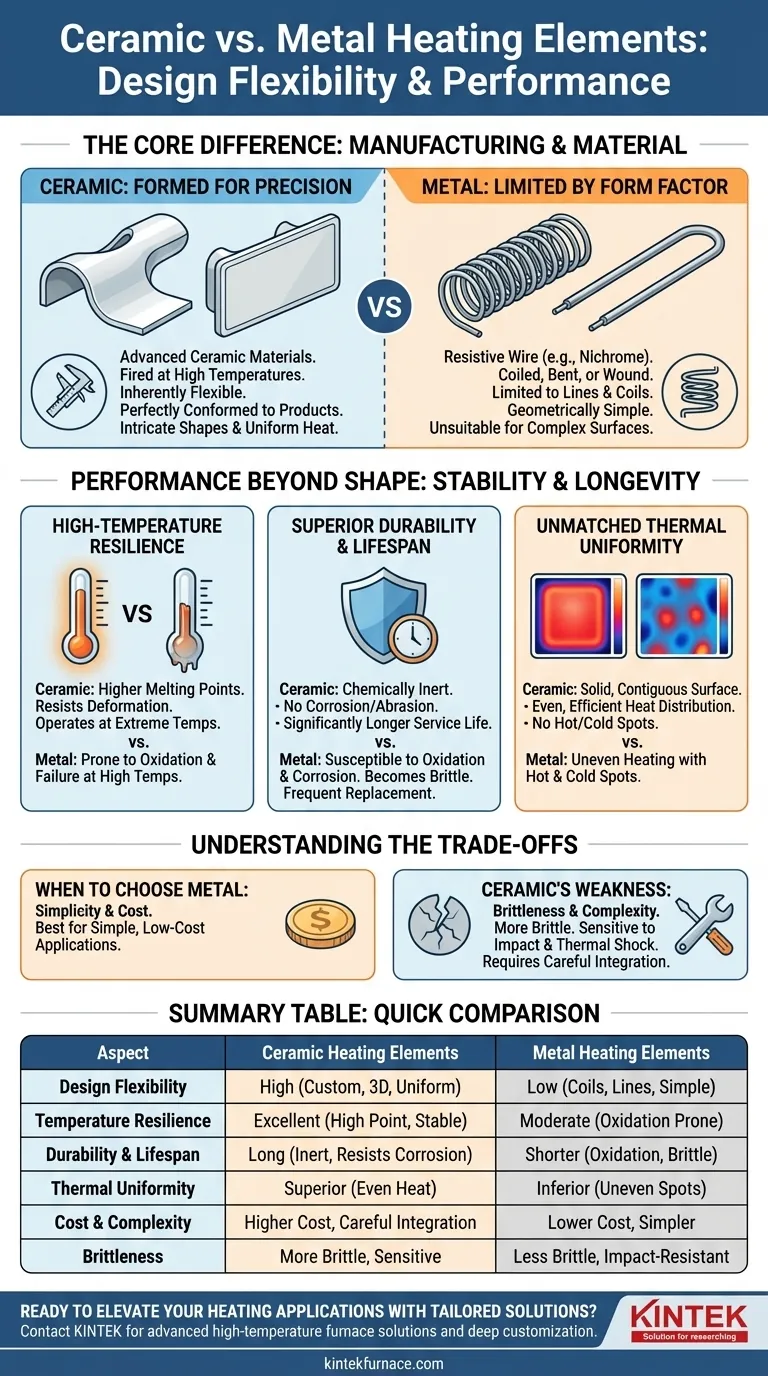

A Diferença Central: Fabricação e Material

As limitações de design de um elemento de aquecimento estão enraizadas em seu material base e na forma como é moldado. Cerâmica e metal diferem profundamente nesse aspecto.

Cerâmica: Moldada para Precisão

Os aquecedores cerâmicos são tipicamente produzidos moldando materiais cerâmicos avançados em uma forma desejada e depois cozinhando-os em altas temperaturas. Este processo é inerentemente flexível.

Isso permite a criação de aquecedores que são perfeitamente conformados à superfície de um produto, formas intrincadas para dispositivos médicos ou científicos, ou painéis planos grandes que fornecem distribuição de calor perfeitamente uniforme.

Metal: Limitado pelo Fator de Forma

A maioria dos elementos de aquecimento metálicos depende de um fio resistivo, como o Nichrome, que é enrolado, dobrado ou torcido. Isso limita fundamentalmente sua forma a variações de linhas e bobinas.

Embora essas bobinas possam ser incorporadas em outros materiais para criar placas aquecidas, o elemento em si permanece geometricamente simples. Isso os torna inadequados para aplicações que exigem uma superfície de aquecimento complexa e integrada.

Desempenho Além da Forma: Por Que a Estabilidade é Importante

As vantagens da cerâmica vão muito além da simples forma. A estabilidade inerente do material oferece desempenho e longevidade superiores, especialmente em aplicações exigentes.

Resiliência a Altas Temperaturas

Os materiais cerâmicos possuem pontos de fusão mais altos e maior resistência à deformação induzida pelo calor em comparação com os metais. Eles podem operar de forma confiável em temperaturas extremas onde um elemento metálico rapidamente oxidaria, enfraqueceria e falharia.

Durabilidade e Vida Útil Superiores

Os elementos metálicos são altamente suscetíveis à oxidação e corrosão, especialmente quando submetidos a ciclos de alta temperatura. Esse processo faz com que fiquem quebradiços e percam desempenho, exigindo substituição frequente.

As cerâmicas são quimicamente inertes e não sofrem dessa degradação. Elas resistem à corrosão e à abrasão, garantindo uma vida útil significativamente mais longa e desempenho consistente ao longo de muitos anos.

Uniformidade Térmica Inigualável

Como um aquecedor cerâmico pode ser uma superfície sólida e contígua, ele distribui a energia térmica de forma uniforme e eficiente. Isso elimina os pontos quentes e frios típicos de aquecedores de bobina metálica espaçados, tornando as cerâmicas ideais para aplicações onde a temperatura precisa e consistente é crítica.

Entendendo as Compensações

A escolha de uma tecnologia exige o reconhecimento de suas desvantagens potenciais. Embora as cerâmicas ofereçam desempenho superior, os elementos metálicos ainda têm um lugar para casos de uso específicos.

Quando Escolher Metal: Simplicidade e Custo

Para aplicações de aquecimento diretas, como em eletrodomésticos simples ou onde o custo é o impulsionador primário absoluto, os aquecedores de bobina metálica são uma escolha madura e altamente econômica. Sua simplicidade é sua força quando o desempenho avançado não é um requisito.

Ponto Fraco da Cerâmica: Fragilidade

Embora altamente resistentes ao calor e à corrosão, as cerâmicas são inerentemente mais frágeis do que os metais. Elas são mais suscetíveis a falhas por impacto físico ou choque térmico extremo (mudanças de temperatura muito rápidas), exigindo manuseio e integração cuidadosos durante o projeto do produto.

Complexidade de Integração

A flexibilidade das formas cerâmicas pode, às vezes, introduzir complexidade no processo de montagem e instalação. Os projetos devem levar em conta a rigidez do material e evitar estresse mecânico que possa levar a rachaduras com o tempo.

Fazendo a Escolha Certa para o Seu Projeto

Os requisitos centrais da sua aplicação devem ditar sua escolha de tecnologia de aquecimento.

- Se o seu foco principal for geometria complexa ou aquecimento de superfície uniforme: Elementos cerâmicos são a única opção viável, pois podem ser fabricados para se ajustar precisamente a designs intrincados.

- Se o seu foco principal for longevidade em um ambiente de alta temperatura ou corrosivo: A estabilidade química inerente da cerâmica proporciona uma vida útil significativamente mais longa e mais confiável.

- Se o seu foco principal for uma solução de baixo custo para uma tarefa de aquecimento simples e não crítica: Aquecedores de bobina metálica tradicionais oferecem o caminho mais econômico e direto.

Ao entender essas diferenças fundamentais de material, você pode selecionar a tecnologia de aquecimento que não apenas se ajusta à forma do seu design, mas também atinge seus objetivos de desempenho de longo prazo.

Tabela de Resumo:

| Aspecto | Elementos de Aquecimento Cerâmicos | Elementos de Aquecimento Metálicos |

|---|---|---|

| Flexibilidade de Design | Alta; formas personalizadas, geometrias 3D, painéis uniformes | Baixa; limitada a bobinas, linhas, formas simples |

| Resiliência à Temperatura | Excelente; alto ponto de fusão, resiste à deformação | Moderada; propensa à oxidação e falha em altas temperaturas |

| Durabilidade e Vida Útil | Longa; quimicamente inerte, resistente à corrosão | Mais curta; suscetível à oxidação e fragilidade |

| Uniformidade Térmica | Superior; distribuição de calor uniforme, sem pontos quentes | Inferior; aquecimento desigual com pontos quentes e frios |

| Custo e Complexidade | Custo mais alto, pode exigir integração cuidadosa | Custo mais baixo, mais simples para aplicações básicas |

| Fragilidade | Mais frágeis, sensíveis a impacto e choque térmico | Menos frágeis, mais resistentes a impactos |

Pronto para elevar suas aplicações de aquecimento com soluções personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos aos seus requisitos experimentais exclusivos com precisão. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar o desempenho e a longevidade do seu projeto!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção