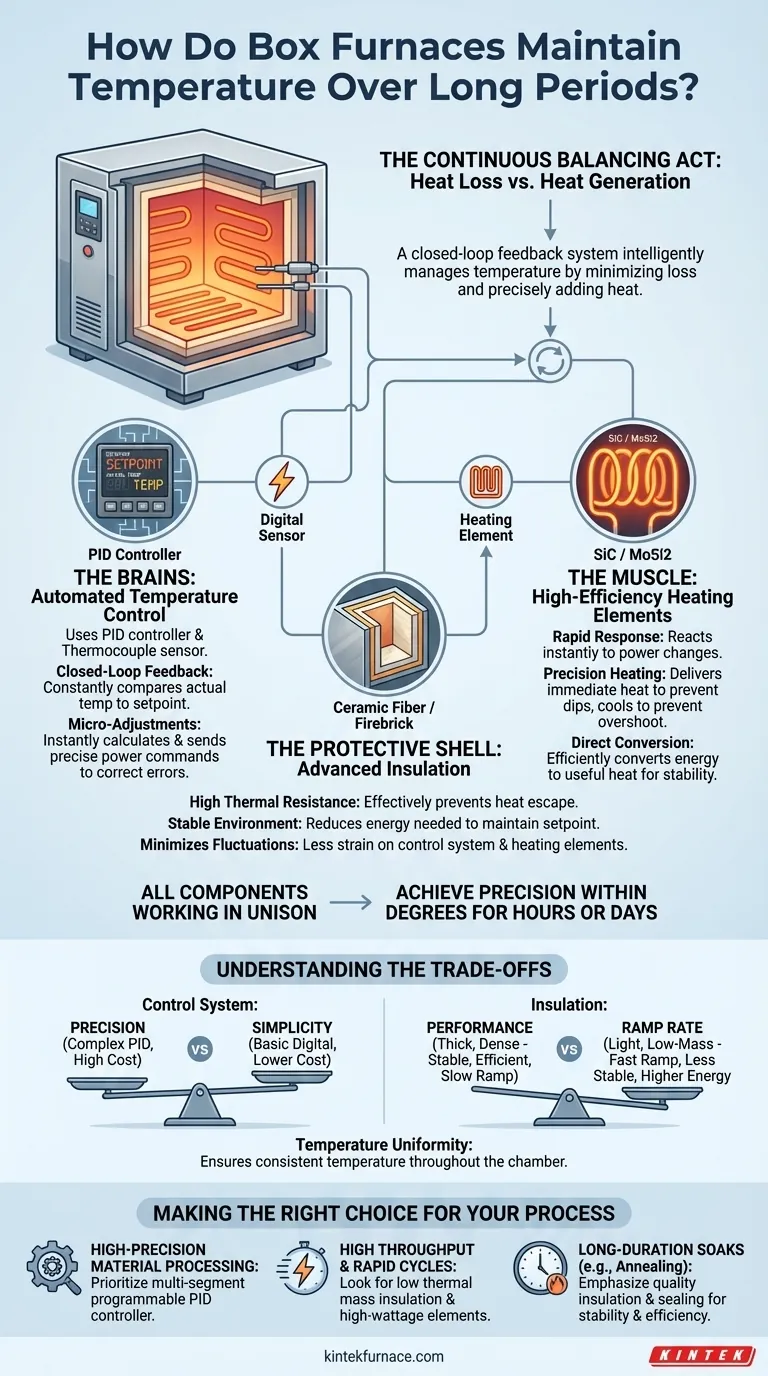

Em sua essência, um forno tipo caixa mantém uma temperatura estável por longos períodos criando um equilíbrio altamente preciso e contínuo entre perda e geração de calor. Isso é alcançado através da integração de três sistemas chave: um controlador digital automatizado que atua como o cérebro, elementos de aquecimento de alta eficiência que fornecem a energia, e isolamento avançado que minimiza o calor escapando para o ambiente.

O desafio da estabilidade de temperatura não é apenas sobre produzir calor, mas sobre gerenciá-lo de forma inteligente. Um forno tipo caixa se destaca ao usar um sistema de feedback de ciclo fechado para medir constantemente a temperatura interna e fazer microajustes na potência de saída, garantindo que o calor adicionado compense perfeitamente o calor perdido.

Os Componentes Essenciais da Estabilidade de Temperatura

Para entender como um forno atinge precisão dentro de poucos graus por horas ou dias, devemos olhar para os três componentes interdependentes que trabalham em uníssono. Cada um desempenha um papel distinto e crítico.

Controle Automático de Temperatura: O Cérebro da Operação

O coração da estabilidade de temperatura é o sistema de controle automático, que tipicamente usa um controlador PID (Proporcional-Integral-Derivativo). Pense nisso como um sofisticado sistema de controle de cruzeiro para a temperatura.

Um sensor, geralmente um termopar, mede constantemente a temperatura real dentro da câmara e envia essa informação de volta para o controlador.

O controlador então compara a temperatura real com o seu ponto de ajuste desejado. Ele calcula instantaneamente a diferença (o "erro") e determina precisamente quanta energia enviar aos elementos de aquecimento para corrigi-lo.

Este processo de feedback de ciclo fechado acontece muitas vezes por segundo, impedindo que a temperatura varie, fazendo ajustes minúsculos e constantes em vez de ajustes grandes e infrequentes.

Elementos de Aquecimento de Alta Eficiência: O Músculo

Os comandos do controlador são executados pelos elementos de aquecimento. Fornos modernos usam materiais como carbeto de silício (SiC) ou dissiliceto de molibdênio (MoSi2) que podem responder quase instantaneamente às mudanças de potência.

Essa capacidade de resposta é crucial. Quando o controlador exige um ligeiro aumento de calor, esses elementos podem fornecê-lo imediatamente, evitando uma queda de temperatura. Quando o controlador corta a energia, eles resfriam o suficiente para evitar ultrapassar o alvo.

A eficiência desses elementos garante que a energia seja convertida diretamente em calor útil dentro da câmara, permitindo o controle fino necessário para a estabilidade.

Isolamento Avançado: A Concha Protetora

Finalmente, a câmara do forno é revestida com isolamento de alto desempenho. Projetos modernos frequentemente usam fibra cerâmica de baixa massa térmica ou tijolos refratários.

A principal função do isolamento é ter alta resistência térmica, o que significa que é muito eficaz em impedir que o calor escape da câmara. Isso reduz a energia total necessária para manter o ponto de ajuste.

Ao minimizar a perda de calor, o isolamento cria um ambiente mais estável. O sistema de controle não precisa trabalhar tão arduamente, e os elementos de aquecimento podem operar com uma saída mais baixa e consistente, o que reduz drasticamente as flutuações de temperatura.

Entendendo as Compensações

Alcançar a estabilidade perfeita envolve equilibrar fatores concorrentes. Entender essas compensações é fundamental para selecionar o equipamento certo e diagnosticar problemas.

Precisão do Sistema de Controle vs. Simplicidade

Um controlador PID sofisticado e programável oferece o mais alto grau de precisão, permitindo que um usuário "sintonize" sua capacidade de resposta para um processo específico. No entanto, um controlador digital ou manual mais simples pode ser suficiente e mais econômico para aplicações onde pequenas flutuações são aceitáveis.

Desempenho do Isolamento vs. Taxa de Rampa

Um forno com isolamento muito espesso e denso será extremamente estável uma vez atingida a temperatura e altamente eficiente em termos energéticos para imersões longas. No entanto, essa mesma massa térmica significa que levará muito mais tempo para aquecer e resfriar (uma taxa de rampa lenta).

Por outro lado, um forno com isolamento mais leve e de baixa massa aquecerá muito rapidamente, mas pode ser ligeiramente menos estável e consumir mais energia durante manutenções prolongadas.

Uniformidade de Temperatura

As referências apontam corretamente para a uniformidade de temperatura — garantindo que a temperatura seja a mesma em todos os cantos da câmara. Se um forno tiver pontos quentes e frios, um único termopar pode relatar uma média estável enquanto suas peças estão experimentando temperaturas diferentes, comprometendo os resultados do processo.

Fazendo a Escolha Certa para Seu Processo

Sua aplicação específica determina qual desses fatores é o mais importante.

- Se o seu foco principal é o processamento de materiais de alta precisão: Priorize um forno com um controlador PID programável de vários segmentos para um controle exigente sobre o perfil de temperatura.

- Se o seu foco principal é alta produtividade e ciclos rápidos: Procure um forno com isolamento de baixa massa térmica e elementos de aquecimento de alta potência para taxas de rampa rápidas.

- Se o seu foco principal são imersões de longa duração (por exemplo, recozimento): Enfatize a qualidade do isolamento e da vedação da câmara para garantir estabilidade e eficiência energética por muitas horas ou dias.

Compreender como esses sistemas funcionam juntos capacita você a controlar seu processo térmico com confiança e precisão.

Tabela Resumo:

| Componente | Papel na Estabilidade de Temperatura |

|---|---|

| Controle Automático de Temperatura | Utiliza controladores PID e termopares para ajustes em tempo real via feedback de ciclo fechado. |

| Elementos de Aquecimento de Alta Eficiência | Fornecem resposta instantânea ao calor com materiais como carbeto de silício ou dissiliceto de molibdênio. |

| Isolamento Avançado | Minimiza a perda de calor com materiais de alta resistência térmica como fibra cerâmica ou tijolos refratários. |

Precisa de um forno de alta temperatura confiável para o seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para oferecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais únicos para estabilidade de temperatura a longo prazo. Entre em contato hoje para discutir como nossos fornos podem aprimorar a eficiência e precisão do seu processo!

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.