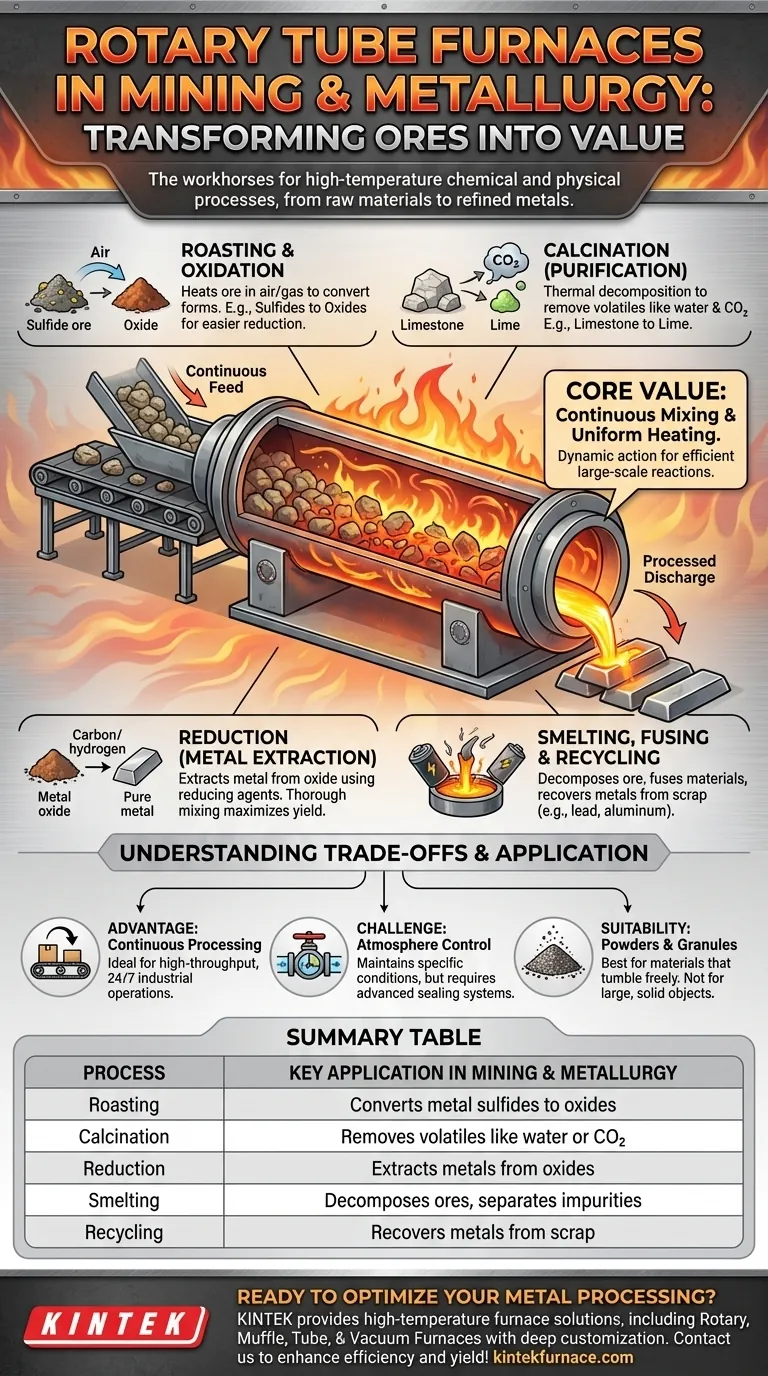

Na mineração e metalurgia, os fornos tubulares rotativos são os motores para transformar minérios e materiais brutos em metais valiosos através de processos químicos e físicos de alta temperatura. Eles são utilizados para uma série de tratamentos térmicos, incluindo ustulação, calcinação, redução e fundição, que são as etapas fundamentais na extração, purificação e reciclagem de metais.

O valor central de um forno tubular rotativo é a sua capacidade de misturar continuamente e aquecer uniformemente materiais granulares ou em pó. Essa ação dinâmica o torna excepcionalmente eficiente para as reações químicas em larga escala necessárias para liberar e refinar metais de seus minérios nativos.

A Função Essencial: Transformando Minérios em Metais

O papel principal de um forno tubular rotativo é induzir mudanças químicas e físicas específicas nos materiais usando calor e atmosfera controlados. A rotação do tubo do forno é a característica de design chave que permite essas transformações em escala industrial.

Ustulação e Oxidação

A ustulação é um processo que aquece um minério na presença de ar ou de um gás específico. Isso é frequentemente feito para converter sulfetos metálicos em óxidos mais facilmente redutíveis.

A ação constante de tombamento do forno garante que cada partícula do minério seja uniformemente exposta à atmosfera do forno, promovendo uma reação química completa e eficiente. Esta é uma etapa preparatória crítica para a extração subsequente.

Calcinação para Purificação de Materiais

A calcinação é um processo de tratamento térmico usado para causar decomposição térmica ou uma transição de fase. Na metalurgia, é usada para remover componentes voláteis como água ou dióxido de carbono dos minérios.

Por exemplo, a calcinação pode ser usada para converter calcário (CaCO3) em cal (CaO), um agente fundente crucial em muitas operações de fundição. A transferência de calor eficiente do forno para os pós o torna ideal para remover essas impurezas.

Redução para Extração de Metais

A redução é o processo central para extrair metal de seu minério de óxido. Isso envolve o aquecimento do minério em uma atmosfera redutora (como monóxido de carbono ou hidrogênio) para remover quimicamente os átomos de oxigênio do metal.

O forno rotativo se destaca aqui ao garantir o contato íntimo entre as partículas sólidas do minério e o agente redutor, seja ele um gás ou um sólido como carbono em pó misturado ao material de alimentação. Essa mistura completa acelera a reação e maximiza o rendimento do metal.

Além da Extração: Refino e Reciclagem

A versatilidade dos fornos rotativos se estende além da extração primária de metais. Eles também são ferramentas críticas em processos secundários, como a criação de ligas e a recuperação de materiais valiosos de fluxos de resíduos.

Fundição e Fusão de Metais

A fundição usa calor e um agente redutor químico para decompor o minério, eliminando outros elementos como gases ou escória e deixando o metal para trás. Os fornos rotativos podem ser configurados para atingir as altas temperaturas necessárias para a fundição.

Eles também são usados para fundir e fusionar diferentes metais e materiais, criando ligas especializadas com propriedades desejadas.

Recuperação e Reciclagem de Materiais

Os fornos rotativos são altamente eficazes em aplicações de reciclagem. Um exemplo comum é a recuperação de chumbo de baterias sucateadas.

O forno aquece o material para queimar plástico e outros contaminantes enquanto derrete o chumbo, que pode então ser coletado para purificação e reutilização. Este mesmo princípio se aplica à recuperação de outros metais, como alumínio, de vários subprodutos industriais.

Compreendendo as Vantagens e Limitações

Embora altamente eficaz, a escolha de usar um forno tubular rotativo vem com considerações operacionais específicas. Compreendê-las é fundamental para sua implementação bem-sucedida.

A Vantagem do Processamento Contínuo

Ao contrário dos fornos de batelada estáticos, o design angular e rotativo de um forno rotativo permite a alimentação contínua de matéria-prima em uma extremidade e a descarga de material processado na outra. Isso os torna excepcionalmente adequados para operações industriais de alto rendimento, 24 horas por dia, 7 dias por semana.

O Desafio do Controle da Atmosfera

Manter uma atmosfera perfeitamente selada e controlada dentro de um tubo rotativo é um desafio de engenharia significativo. Embora os sistemas de vedação avançados sejam eficazes, evitar qualquer entrada de ar ou saída de gás de processo nas juntas rotativas requer um projeto e manutenção cuidadosos.

Adequação do Material

Esses fornos são projetados especificamente para processar pós, grânulos e materiais pequenos e irregulares que podem tombar livremente. Eles não são adequados para processar objetos sólidos grandes ou componentes que poderiam ser danificados pela ação de tombamento ou que não se misturariam adequadamente.

Como Aplicar Isso ao Seu Processo

A decisão de usar um forno tubular rotativo depende da transformação específica que seu material requer e da escala de sua operação.

- Se o seu foco principal for a preparação do minério: Um forno rotativo é ideal para calcinação em larga escala para eliminar voláteis ou para ustulação para converter formas minerais, como transformar sulfetos em óxidos.

- Se o seu foco principal for a extração direta de metal: É a ferramenta superior para processos de redução onde o minério em pó deve ser completa e uniformemente misturado com um agente redutor para atingir altos rendimentos.

- Se o seu foco principal for reciclagem e recuperação: Use um forno rotativo para separar eficientemente metais valiosos como chumbo ou alumínio de sucata, queimando contaminantes e derretendo o material-alvo para coleta.

Em última análise, o forno tubular rotativo é uma ferramenta poderosa e versátil, projetada de forma única para garantir o tratamento térmico uniforme e a reação química essenciais para a metalurgia moderna.

Tabela Resumo:

| Processo | Principal Aplicação na Mineração & Metalurgia |

|---|---|

| Ustulação | Converte sulfetos metálicos em óxidos para facilitar a redução |

| Calcinação | Remove voláteis como água ou CO₂ dos minérios |

| Redução | Extrai metais de óxidos usando agentes redutores |

| Fundição | Decompõe minérios para separar metais de impurezas |

| Reciclagem | Recupera metais (por exemplo, chumbo, alumínio) de sucata |

Pronto para otimizar seu processamento de metais com fornos tubulares rotativos avançados? A KINTEK aproveita pesquisa e desenvolvimento excepcionais e fabricação própria para fornecer soluções de fornos de alta temperatura adaptadas para mineração e metalurgia. Nossa linha de produtos, incluindo Fornos Rotativos, Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e rendimento!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado