A escolha do forno dentário correto não é meramente uma preferência; é uma necessidade clínica e técnica. O forno deve ser perfeitamente compatível com os requisitos de processamento específicos do material para alcançar as propriedades físicas, qualidades estéticas e durabilidade a longo prazo pretendidas de uma restauração dentária. O uso de um forno incompatível ou de configurações incorretas compromete diretamente o resultado final, levando a falhas tanto na função quanto na aparência.

Um forno dentário não é um forno simples. É um instrumento de precisão projetado para executar ciclos térmicos complexos que são exclusivos para cada classe de material dentário. O desafio central é garantir que o forno possa replicar essas condições específicas de temperatura, tempo e atmosfera com precisão absoluta, pois qualquer desvio pode arruinar a restauração.

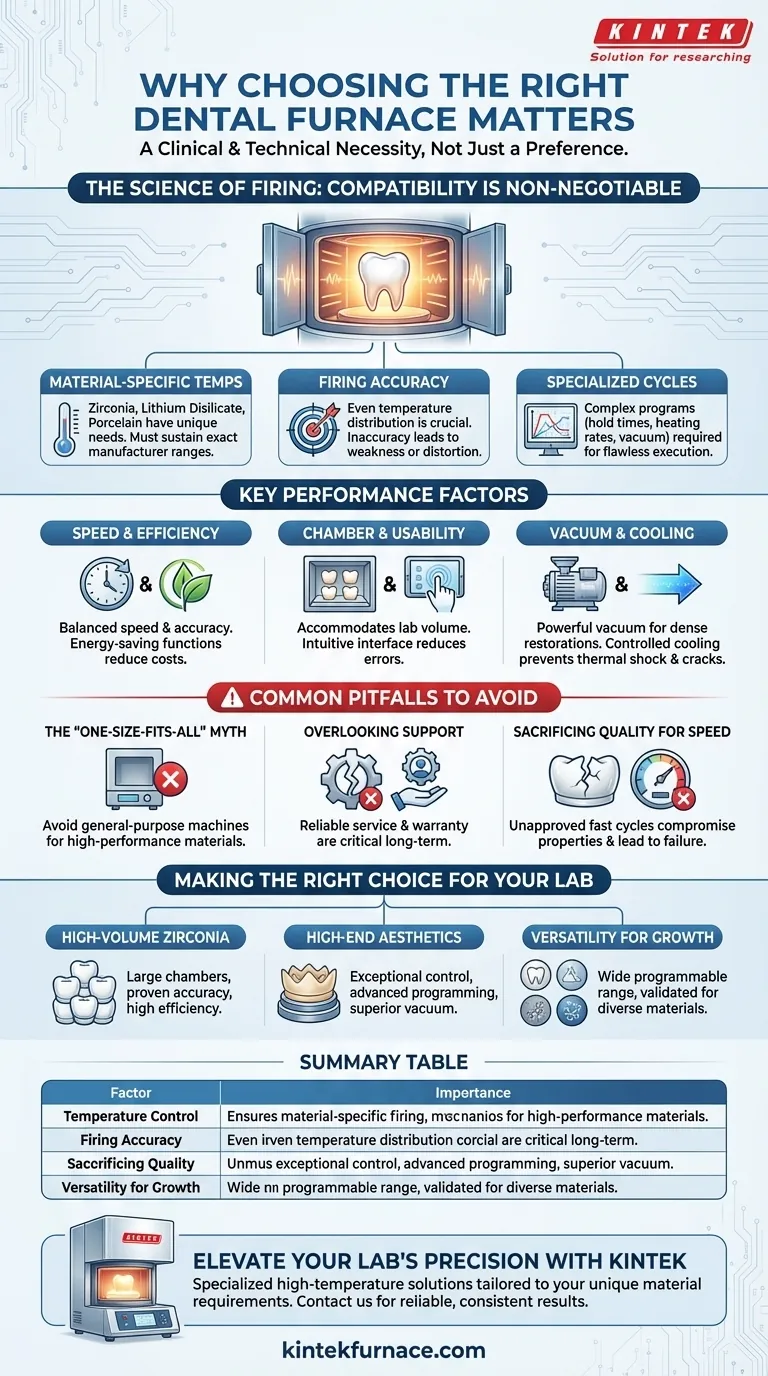

A Ciência da Queima: Por Que a Compatibilidade Não é Negociável

O sucesso de uma restauração cerâmica é determinado no forno. O processo de queima transforma o material fresado, estratificado ou prensado no seu estado final de alta resistência. Esta transformação é altamente sensível e exige controle preciso.

Demandas de Temperatura Específicas do Material

Diferentes materiais, como zircônia, dissilicato de lítio ou porcelana estratificada, têm temperaturas de queima exclusivas e inegociáveis. Por exemplo, as temperaturas necessárias para sinterizar a zircônia são vastamente diferentes daquelas necessárias para vidrar uma coroa de dissilicato de lítio.

Um forno deve ser capaz de atingir e manter a faixa exata de temperatura exigida pelo fabricante do material.

A Importância da Precisão da Queima

Não basta simplesmente atingir uma temperatura máxima. O forno deve fornecer distribuição de temperatura uniforme por toda a sua câmara para garantir que toda a restauração seja processada uniformemente.

Sensores infravermelhos e sistemas de controle avançados aumentam essa confiabilidade, garantindo que a temperatura programada seja a temperatura real que a cerâmica experimenta. A imprecisão leva a fraqueza por queima insuficiente ou distorção por queima excessiva.

Ciclos de Queima Especializados

Restaurações modernas exigem mais do que um simples aquecimento e resfriamento. Muitos materiais exigem programas complexos envolvendo múltiplos estágios, taxas de aquecimento controladas, tempos de "retenção" específicos e níveis de vácuo precisos para prevenir a porosidade.

O software e a programabilidade do forno devem ser robustos o suficiente para executar esses ciclos intrincados sem falhas para diferentes materiais.

Compreendendo os Fatores Chave de Desempenho

Além da compatibilidade básica de temperatura, várias características técnicas diferenciam um forno de trabalho árduo de um que cria problemas. Avaliar esses fatores é essencial para fazer um investimento sólido.

Velocidade e Eficiência Energética

A velocidade de um ciclo de queima impacta diretamente o rendimento diário e a produtividade de um laboratório. No entanto, a velocidade deve ser equilibrada com a precisão.

Fornos modernos também incorporam funções de economia de energia que podem reduzir significativamente os custos operacionais durante a vida útil do forno.

Tamanho da Câmara e Facilidade de Uso

O tamanho da câmara do forno deve acomodar o volume e o tipo de trabalho que seu laboratório produz. Uma câmara pequena pode se tornar um gargalo em um ambiente de alta produção.

Além disso, um forno com uma interface de tela sensível ao toque intuitiva e software fácil de usar reduz o risco de erro humano e simplifica o fluxo de trabalho.

Sistemas de Vácuo e Resfriamento

Para muitas porcelanas, um sistema de vácuo potente e responsivo é fundamental para criar restaurações densas e sem vazios.

Igualmente importante é o sistema de resfriamento. O resfriamento controlado e gradual evita o choque térmico que pode introduzir tensões internas e microfissuras, comprometendo a integridade estrutural da restauração.

Armadilhas Comuns a Evitar

Escolher um forno apenas pelo preço é um erro frequente e caro. O valor a longo prazo é determinado pela confiabilidade, suporte e qualidade do produto final.

O Mito do "Tamanho Único"

Tenha cuidado com fornos que afirmam ser perfeitos para todos os materiais sem demonstrar recursos especializados. Uma máquina de uso geral pode carecer do controle preciso necessário para materiais estéticos de alto desempenho.

Ignorar o Suporte Pós-Venda

Um forno é um investimento a longo prazo. A reputação do fabricante, a cobertura da garantia e o acesso a suporte técnico e ao cliente confiável são críticos. Um forno que não pode ser reparado rapidamente se torna um peso de papel caro.

Sacrificar a Qualidade pela Velocidade

Embora ciclos de queima rápidos sejam atraentes para a produtividade, eles devem ser validados pelo fabricante do material. O uso de um ciclo "rápido" não aprovado pode comprometer as propriedades do material e levar a falhas clínicas prematuras.

Fazendo a Escolha Certa para o Seu Laboratório

Sua decisão deve ser guiada pelos objetivos específicos do seu laboratório e pelos materiais principais com os quais você trabalha.

- Se o seu foco principal é a produção de zircônia de alto volume: Priorize fornos com câmaras grandes, precisão de sinterização comprovada e alta eficiência energética para maximizar o rendimento.

- Se o seu foco principal são restaurações estéticas de ponta: Invista em um forno com controle de temperatura excepcional, programabilidade avançada e um sistema de vácuo superior para porcelanas estratificadas e dissilicato de lítio.

- Se o seu foco principal é a versatilidade para uma prática em crescimento: Selecione um forno com uma ampla gama programável e software robusto que seja validado para um portfólio diversificado de materiais dentários comuns.

Ao alinhar precisamente as capacidades do seu forno com os requisitos do seu material, você garante resultados previsíveis e de alta qualidade para cada restauração que criar.

Tabela Resumo:

| Fator | Importância |

|---|---|

| Controle de Temperatura | Garante queima específica do material para resistência e estética |

| Precisão da Queima | Evita fraqueza por queima insuficiente ou distorção por queima excessiva |

| Ciclos Especializados | Suporta programas complexos para materiais como zircônia e porcelana |

| Sistema de Vácuo | Cria restaurações densas e sem vazios |

| Sistema de Resfriamento | Evita choque térmico e microfissuras |

| Tamanho da Câmara | Acompanha o volume de produção e o fluxo de trabalho do laboratório |

Pronto para elevar a precisão e a eficiência do seu laboratório dentário? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com nossas capacidades profundas de personalização, adaptamos cada forno para atender aos seus requisitos exclusivos de material — quer você esteja focado em zircônia de alto volume, restaurações estéticas ou crescimento versátil da prática. Entre em contato conosco hoje para discutir como nossos fornos confiáveis e energeticamente eficientes podem oferecer resultados consistentes e de alta qualidade para suas restaurações dentárias!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas