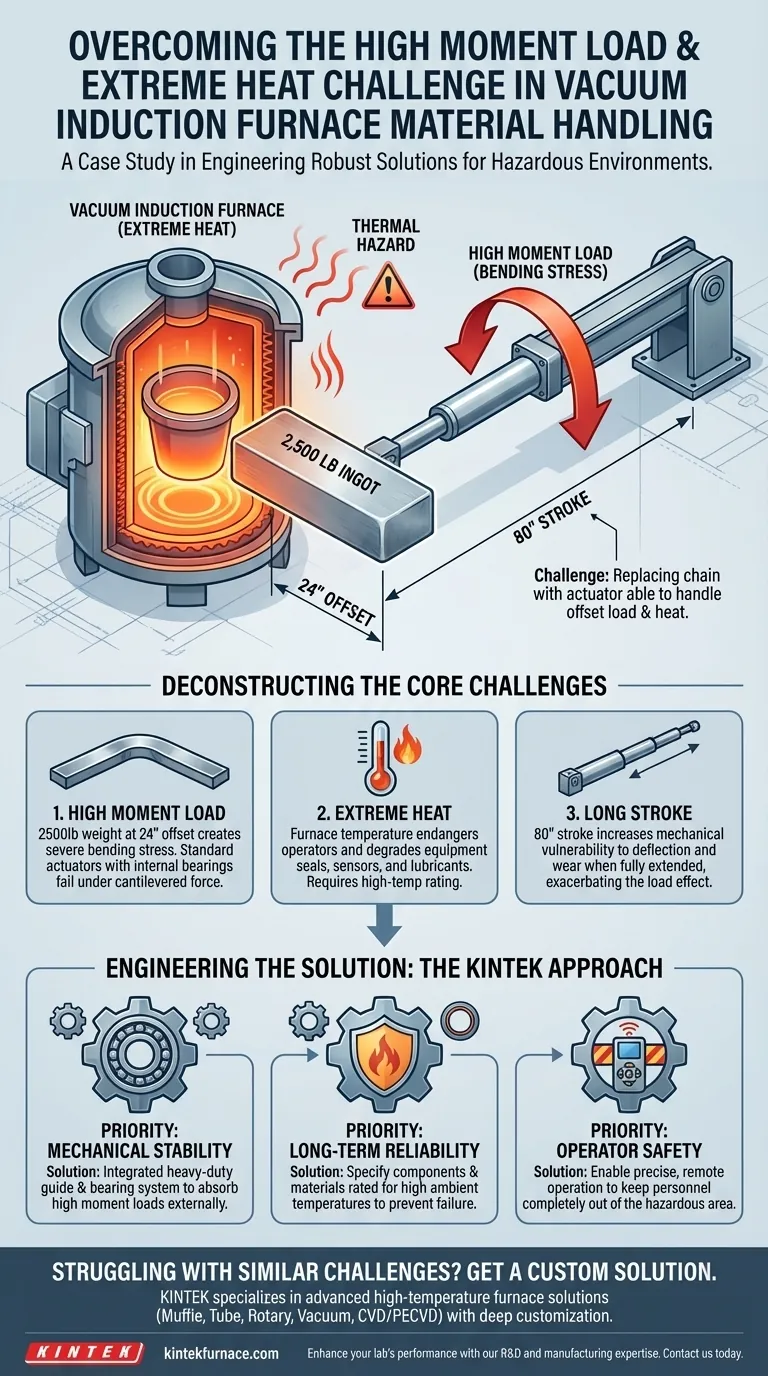

O desafio principal era duplo: uma tensão mecânica severa conhecida como carga de momento elevada, criada pela geometria do sistema, e o significativo perigo operacional representado pelo calor extremo do forno. A tarefa exigia a substituição de um sistema de acionamento por corrente existente por um atuador que pudesse manusear um lingote de 2.500 lb posicionado a 24 polegadas do próprio atuador.

Esta não era uma tarefa simples de movimento linear. O desafio central era projetar um sistema robusto o suficiente para superar a imensa alavancagem de uma carga deslocada, garantindo a segurança de operadores e equipamentos em um ambiente industrial de alta temperatura.

Desconstruindo os Desafios Principais

Para compreender completamente a dificuldade, devemos desmembrar as pressões mecânicas e ambientais em jogo. Cada fator apresentou um obstáculo significativo de engenharia que ditou o projeto de uma solução viável.

O Problema da Carga de Momento Elevada

Uma carga de momento (ou momento fletor) ocorre quando uma força é aplicada a uma distância dos pontos de apoio de um objeto, criando uma força rotacional ou de flexão. Neste caso, o peso de 2.500 lb do material do lingote estava localizado a 24 polegadas do atuador.

Este deslocamento atuava como uma longa alavanca, multiplicando a força exercida sobre o atuador. Um atuador padrão é projetado para cargas axiais (empurrar ou puxar em linha reta) e falharia rapidamente sob uma tensão de flexão tão alta.

O Perigo Ambiental: Calor Extremo

O forno de indução a vácuo gera calor intenso durante o processo de fusão. Este calor representava uma ameaça direta a qualquer equipamento próximo e, mais importante, aos operadores humanos.

Qualquer solução tinha que ser projetada para operação remota a fim de manter o pessoal fora da área perigosa. Além disso, os componentes do próprio sistema de movimento, incluindo vedações, sensores e lubrificantes, tinham que ser especificados para suportar altas temperaturas ambientes sem degradar ou falhar.

As Demandas da Aplicação

O sistema tinha que mover a carga de 2.500 lb (1.134 kg) por uma longa distância, exigindo um curso de 80 polegadas (2032 mm). Combinar um longo curso com uma carga alta e deslocada aumenta drasticamente a dificuldade mecânica, pois um atuador totalmente estendido está em seu ponto mais vulnerável à flexão e deflexão.

Compreendendo as Restrições de Engenharia

Os requisitos especificados levaram a tecnologia de atuadores convencionais ao limite. A combinação de uma carga pesada e deslocada com um longo curso é uma receita clássica para falhas mecânicas se não for abordada com um projeto especializado.

Por Que um Atuador Padrão Falha

Um atuador típico tipo haste suporta sua carga através de rolamentos internos. A carga de momento elevada exerceria uma força extrema e em balanço sobre esses rolamentos e a própria haste do atuador.

Isso levaria ao desgaste prematuro, falha da vedação e potencial flexão catastrófica da haste. O sistema exigia um atuador com um sistema de rolamentos robusto e externo, projetado especificamente para suportar e guiar a carga independentemente.

A Inadequação do Sistema Antigo

A decisão de substituir o sistema anterior de acionamento por corrente sugere que ele tinha suas próprias desvantagens. Os acionamentos por corrente podem ser propensos a estiramento, desalinhamento e exigem manutenção regular, especialmente em ambientes agressivos. A mudança para um novo atuador foi provavelmente impulsionada pela necessidade de maior precisão, confiabilidade e menor manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar para aplicações tão exigentes, seu objetivo principal ditará suas prioridades de engenharia.

- Se o seu foco principal é a estabilidade mecânica: Priorize um atuador com um sistema de guia e rolamento integrado e de alta resistência, projetado para absorver cargas de momento elevadas.

- Se o seu foco principal é a confiabilidade a longo prazo: Selecione um sistema com componentes e materiais especificamente classificados para o ambiente de alta temperatura, a fim de evitar falhas prematuras.

- Se o seu foco principal é a segurança do operador: A solução deve ser capaz de operação remota precisa para remover completamente o pessoal da área perigosa.

O sucesso da engenharia de uma solução exigiu abordar os desafios interconectados de estresse mecânico e perigos ambientais como um único problema unificado.

Tabela Resumo:

| Desafio | Descrição | Consideração Chave |

|---|---|---|

| Carga de Momento Elevada | Lingote de 2.500 lb com deslocamento de 24 polegadas cria estresse de flexão | Requer sistemas de guia e rolamento de alta resistência |

| Calor Extremo | O calor do forno ameaça o equipamento e a segurança do operador | Use componentes classificados para alta temperatura e operação remota |

| Longo Curso | Curso de 80 polegadas necessário para o posicionamento do material | Aumenta a vulnerabilidade à deflexão e falha |

Com dificuldades com cargas de momento elevadas e calor extremo em suas operações de forno? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Com pesquisa e desenvolvimento excepcionais e fabricação interna, oferecemos profunda personalização para atender precisamente às suas necessidades experimentais exclusivas, garantindo segurança, confiabilidade e eficiência. Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5