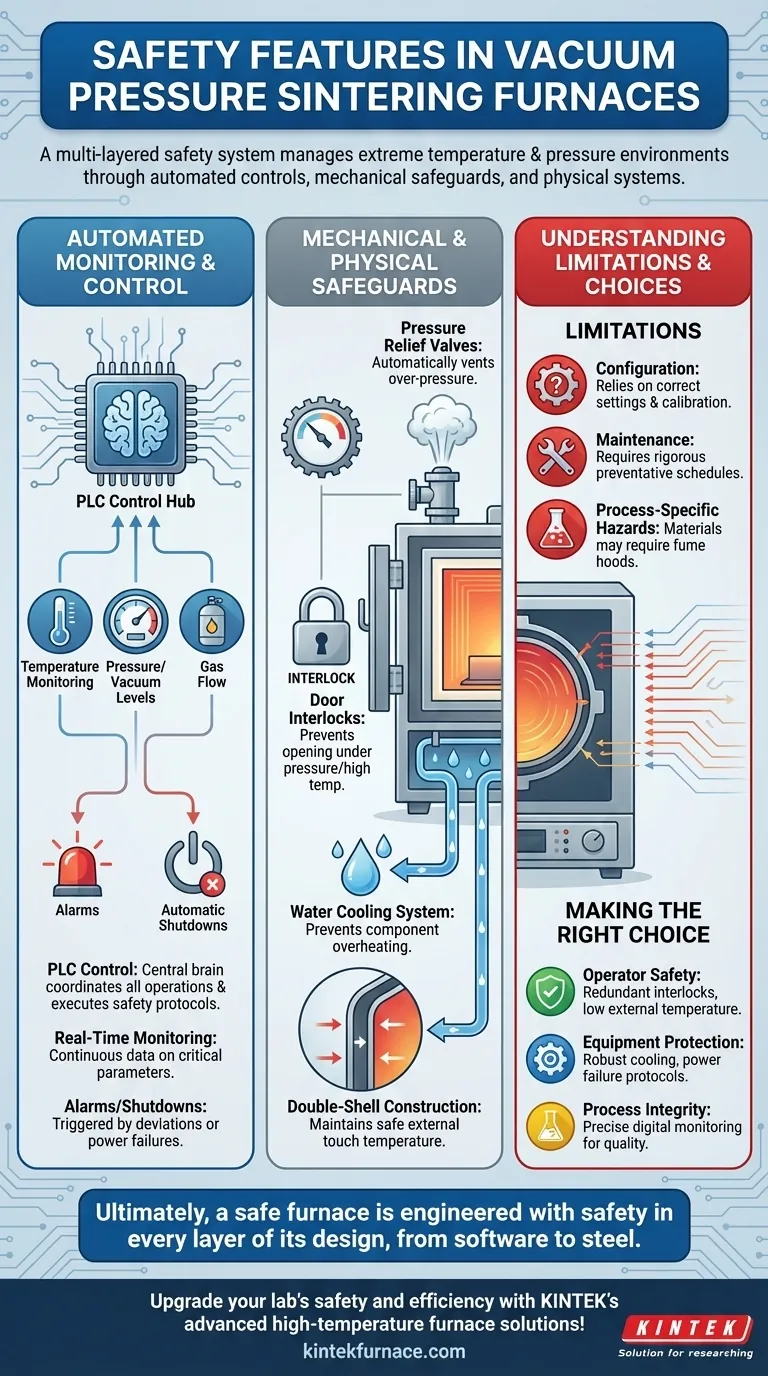

Em sua essência, um forno de sinterização a vácuo e pressão integra um sistema de segurança de múltiplas camadas para gerenciar seus ambientes de temperatura e pressão extremas. Os recursos principais incluem monitoramento automatizado do processo via PLC central, proteções mecânicas como intertravamentos de porta e válvulas de alívio de pressão, e sistemas físicos robustos, como resfriamento a água, para prevenir falhas no equipamento e garantir a segurança do operador.

A segurança nesses fornos avançados não é um recurso único, mas uma filosofia de design integrada. Combina a segurança intrínseca de um ambiente a vácuo com controles de software redundantes e engenharia mecânica robusta para proteger o operador, o equipamento e o produto final.

A Fundação: Monitoramento e Controle Automatizados

O "cérebro" do sistema de segurança do forno é o seu Controlador Lógico Programável (PLC). Este computador centralizado coordena todas as operações e atua como a primeira linha de defesa contra anomalias.

Controle PLC e Sistema de Proteção

Um sistema PLC abrangente é o centro de todas as funções de segurança. Ele recebe dados de sensores em todo o forno e pode executar protocolos de segurança pré-programados sem intervenção humana.

Este controle automatizado garante que os parâmetros críticos permaneçam dentro dos limites operacionais seguros durante todo o ciclo de sinterização.

Monitoramento de Parâmetros em Tempo Real

O PLC monitora continuamente dados operacionais chave. Isso inclui temperatura, níveis de pressão/vácuo e fluxo de gás.

Se algum desses parâmetros se desviar do ponto de ajuste, o sistema pode acionar imediatamente um alarme ou iniciar uma sequência de desligamento controlado.

Alarmes e Desligamentos Automáticos

Os protocolos de segurança padrão incluem alarmes de sobretemperatura e proteção contra falta de energia.

Em caso de anormalidade, como um pico súbito de temperatura ou perda de energia da instalação, o sistema é projetado para desligar o equipamento de forma automática e segura, preservando tanto o forno quanto a carga interna.

Salvaguardas Mecânicas e Físicas

Além do software, o projeto físico do forno incorpora vários recursos mecânicos para garantir a segurança, especialmente durante a interação direta do operador.

Intertravamentos de Porta e Mecanismos de Travamento

As portas do forno são equipadas com mecanismos de travamento automático e intertravamentos de segurança. Esses recursos impedem fisicamente que a porta seja aberta quando a câmara está pressurizada, sob vácuo ou em alta temperatura.

Esta é uma salvaguarda crítica que protege os operadores da exposição a condições perigosas.

Integridade de Pressão e Vácuo

A câmara do forno é um vaso selado projetado para manter a integridade do vácuo. Para proteger contra sobrepressurização, são instaladas válvulas de alívio de pressão de emergência.

Essas válvulas mecânicas descarregam automaticamente a câmara se a pressão interna exceder um limite seguro, prevenindo a falha catastrófica do vaso.

Sistemas de Resfriamento Avançados

Um sistema de resfriamento com circulação interna de água pura é essencial. Ele impede que a carcaça do forno e os componentes críticos superaqueçam durante a operação em temperaturas que podem exceder 2000°C.

O resfriamento eficaz é crucial não apenas para a longevidade do equipamento, mas também para manter as superfícies externas do forno em uma temperatura segura para o pessoal.

Construção Isolada

Muitos fornos modernos utilizam uma construção de dupla carcaça. Este design permite que um meio de resfriamento (como água) circule entre as carcaças interna e externa, mantendo a temperatura da carcaça externa baixa e segura ao toque.

Compreendendo as Limitações Inerentes

Embora esses sistemas sejam robustos, é fundamental reconhecer que eles não são infalíveis. Compreender suas limitações é fundamental para manter um ambiente operacional verdadeiramente seguro.

Automação Depende da Configuração Correta

Um sistema de segurança automatizado é tão bom quanto sua programação e seus sensores. Parâmetros definidos incorretamente ou um sensor defeituoso podem comprometer toda a rede de segurança. A calibração regular e a supervisão humana continuam sendo essenciais.

Manutenção é Inegociável

Componentes de segurança como válvulas de alívio de pressão, selos e bombas do sistema de resfriamento estão sujeitos a desgaste. Um cronograma de manutenção preventiva rigoroso não é opcional; é um requisito fundamental para garantir que esses recursos funcionarão quando necessário.

Perigos Específicos do Processo

O material que está sendo sinterizado pode introduzir riscos únicos. Alguns materiais podem produzir compostos voláteis ou gases de exaustão durante o aquecimento, o que pode exigir capelas de exaustão ou sistemas de exaustão local especializados para garantir a qualidade do ar e prevenir o acúmulo perigoso.

Fazendo a Escolha Certa para o Seu Objetivo

A avaliação dos recursos de segurança de um forno deve estar diretamente ligada às suas prioridades operacionais primárias.

- Se seu foco principal é a segurança do operador: Procure por intertravamentos de porta redundantes, baixas temperaturas superficiais externas através do resfriamento de dupla carcaça e notificações de alarme do PLC claras e inequívocas.

- Se seu foco principal é a proteção do equipamento: Priorize um sistema de resfriamento a água robusto, proteção abrangente contra falta de energia e protocolos confiáveis de desligamento por sobretemperatura e sobrepressão.

- Se seu foco principal é a integridade do processo: Garanta que o forno ofereça monitoramento preciso e controlado digitalmente da temperatura, níveis de vácuo e fluxo de gás para garantir qualidade e repetibilidade.

Em última análise, um forno seguro é aquele em que a segurança é projetada em cada camada de seu design, do software ao aço.

Tabela Resumo:

| Recurso de Segurança | Componentes Chave | Função Primária |

|---|---|---|

| Monitoramento Automatizado | PLC, Sensores | Monitora temperatura, pressão, fluxo de gás; aciona alarmes e desligamentos |

| Salvaguardas Mecânicas | Intertravamentos de Porta, Válvulas de Alívio de Pressão | Impede a abertura da porta em condições perigosas; alivia sobrepressão |

| Sistemas Físicos | Resfriamento a Água, Construção de Dupla Carcaça | Previne o superaquecimento; mantém temperaturas externas seguras |

| Controles de Processo | Alarmes, Desligamentos Automáticos | Garante o desligamento seguro durante anomalias como falta de energia ou sobretemperatura |

Atualize a segurança e eficiência do seu laboratório com as soluções avançadas de forno de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos equipamentos confiáveis, como Fornos Mufle, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aprimorando a proteção do operador e a integridade do processo. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos com tecnologia de forno segura e personalizada!

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Que materiais são utilizados para os tubos num forno tubular de alta temperatura?Escolhas chave para um desempenho ótimo

- Qual é o princípio de funcionamento de um forno tubular a vácuo? Domine o Processamento Preciso em Altas Temperaturas

- Qual é a função principal dos tubos selados de quartzo de alta pureza? Domine a Síntese de Ligas Sb-Te com Isolamento de Precisão

- Que papel desempenham os fornos tubulares na produção de semicondutores e baterias? Desvende a Precisão no Processamento de Alta Temperatura

- Qual é a função dos tubos de quartzo encapsulados a alto vácuo para Ce2(Fe, Co)17? Garanta Pureza e Estabilidade de Fase