Em sua essência, a fonte de alimentação de RF é o motor do processo de Deposição Química a Vapor Aprimorada por Plasma (PECVD). Ela fornece a energia elétrica de alta frequência necessária para transformar gases precursores inertes em um plasma reativo, que é o estado fundamental necessário para depositar um filme fino em um substrato. Sem a fonte de alimentação de RF, nenhum plasma é gerado e nenhuma deposição ocorre.

O verdadeiro papel da fonte de alimentação de RF se estende muito além de simplesmente ligar o sistema. É a alavanca de controle primária para manipular as características do plasma, o que dita diretamente as propriedades finais do filme fino depositado, incluindo sua taxa de deposição, densidade, estresse e uniformidade.

O Papel Fundamental: Do Gás ao Plasma

Para entender sua importância, devemos primeiro visualizar como a fonte de alimentação de RF inicia o processo de deposição. É uma sequência de três etapas de transferência de energia.

Geração do Campo Elétrico

Uma câmara de PECVD contém pelo menos dois eletrodos. A fonte de alimentação de RF cria um campo elétrico em rápida oscilação entre esses eletrodos. O substrato, sobre o qual o filme será cultivado, é colocado em um desses eletrodos.

Ignição do Plasma

À medida que os gases precursores fluem para a câmara, este intenso campo elétrico energiza elétrons livres dentro do gás. Esses elétrons energizados colidem com as moléculas de gás neutras, transferindo energia e ejetando outros elétrons em um efeito cascata.

Criação de Espécies Reativas

Essa cascata de colisões quebra as moléculas de gás estáveis em uma mistura de íons (átomos carregados) e radicais livres altamente reativos (fragmentos neutros). Esta mistura gasosa energizada é o plasma e contém os blocos de construção químicos que finalmente formarão o filme fino na superfície do substrato.

A Distinção Crítica: Alta vs. Baixa Frequência

A frequência da alimentação de RF não é um detalhe menor; ela muda fundamentalmente a natureza do plasma e é um parâmetro crítico para o controle do processo. A maioria dos sistemas de PECVD avançados usa uma abordagem de frequência dupla.

Alta Frequência (HF): Para Taxa de Deposição

As fontes de alimentação de HF padrão operam a 13,56 MHz. Nessa alta frequência, os elétrons leves podem seguir facilmente o campo elétrico oscilante, levando a numerosas colisões e criação eficiente de radicais livres. Íons mais pesados não conseguem acompanhar.

Essa alta concentração de radicais livres resulta em uma taxa de deposição mais alta. No entanto, isso também tem uma forte influência no estresse intrínseco do filme.

Baixa Frequência (LF): Para Densidade e Cobertura do Filme

As fontes de alimentação de LF operam em frequências muito mais baixas (tipicamente < 500 kHz). Nessas oscilações mais lentas, os íons positivos mais pesados têm tempo suficiente para acelerar e ganhar energia significativa antes que o campo se reverta.

Isso resulta em bombardeio iônico de alta energia na superfície do substrato. Esse bombardeio cria filmes mais densos e compactos e pode melhorar a cobertura de degraus — a capacidade de revestir as paredes laterais de valas e recursos de superfície complexos.

Compreendendo as Compensações

Simplesmente aumentar a potência ou escolher uma frequência não é uma solução. As configurações da fonte de alimentação de RF envolvem uma série de compensações críticas que todo engenheiro de processo deve gerenciar.

Potência vs. Taxa de Deposição

O aumento da potência de RF geralmente aumenta a concentração de espécies reativas no plasma, levando a uma taxa de deposição mais rápida. Isso melhora o rendimento.

No entanto, após certo ponto, o gás precursor fica totalmente dissociado. Qualquer aumento adicional de potência não resulta em aumento na taxa de deposição — este é o ponto de saturação. Empurrar a potência além desse ponto apenas adiciona energia, potencialmente danificando o substrato ou o filme.

Potência vs. Qualidade do Filme

Maior potência leva a maior energia de bombardeio iônico. Um nível moderado de bombardeio é benéfico, criando filmes mais densos e robustos.

O bombardeio excessivo, no entanto, pode introduzir defeitos, aumentar o estresse compressivo para níveis indesejáveis ou até mesmo pulverizar (derrubar fisicamente) o filme que você está tentando depositar.

Frequência vs. Propriedades do Filme

Usar apenas potência de HF pode resultar em deposição rápida, mas pode produzir filmes menos densos ou com alto estresse de tração. Usar apenas potência de LF pode criar filmes muito densos, mas também pode induzir danos e geralmente resulta em uma taxa de deposição mais lenta. É por isso que muitas receitas modernas misturam potência de HF e LF para equilibrar esses efeitos.

Correlacionando a Estratégia de RF com Seu Objetivo de Filme

Sua escolha de parâmetros de RF deve ser ditada inteiramente pelo resultado desejado para o seu filme fino. Não existe uma configuração única "melhor"; existe apenas a melhor configuração para sua aplicação específica.

- Se seu foco principal é maximizar a taxa de deposição: Use alta potência de RF em uma frequência alta (HF), mas opere logo abaixo do ponto de saturação para permanecer eficiente e evitar danos.

- Se seu foco principal é alcançar um filme denso e de alta qualidade: Incorpore potência de baixa frequência (LF) para aumentar a energia do bombardeio iônico, o que compacta o filme em crescimento.

- Se seu foco principal é gerenciar o estresse do filme: Ajuste cuidadosamente a proporção de potência de HF para LF, pois a HF influencia principalmente o estresse, enquanto a LF pode ser usada para modificar a densidade do filme.

- Se seu foco principal é revestir topografias complexas (cobertura de degraus): Enfatize a potência de LF para aumentar a direcionalidade do bombardeio iônico, o que ajuda a direcionar as espécies depositantes para as paredes laterais dos recursos.

Em última análise, dominar a fonte de alimentação de RF é a chave para transformar a PECVD de um simples processo de revestimento em uma ferramenta precisa de engenharia de materiais.

Tabela de Resumo:

| Parâmetro | Efeito no Processo PECVD |

|---|---|

| Potência de RF | Controla a taxa de deposição e a qualidade do filme; potência mais alta aumenta a taxa, mas pode causar danos além da saturação |

| Alta Frequência (HF) | Aumenta a taxa de deposição e influencia o estresse do filme; opera a 13,56 MHz para geração eficiente de radicais livres |

| Baixa Frequência (LF) | Melhora a densidade do filme e a cobertura de degraus; opera abaixo de 500 kHz para bombardeio iônico de alta energia |

| Frequência Dupla | Equilibra HF e LF para otimizar propriedades do filme, como estresse, densidade e uniformidade |

Desbloqueie todo o potencial de seus processos PECVD com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos Mufla, Tubulares, Rotativos e Fornos a Vácuo e Atmosféricos. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a alcançar uma deposição de filme fino superior com controle otimizado de potência de RF. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e os resultados do seu laboratório!

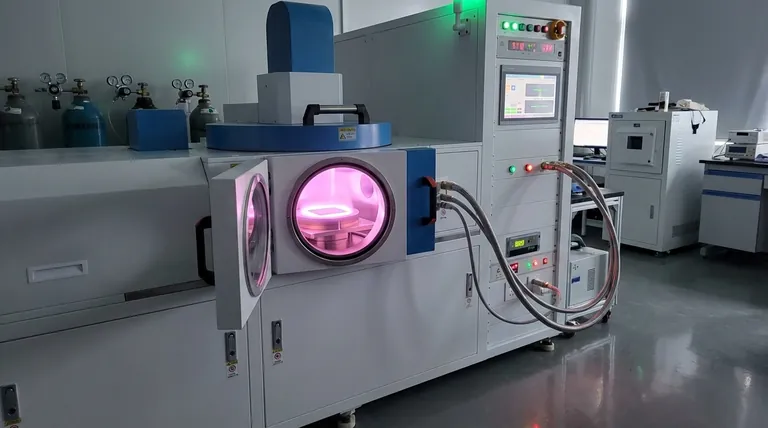

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade