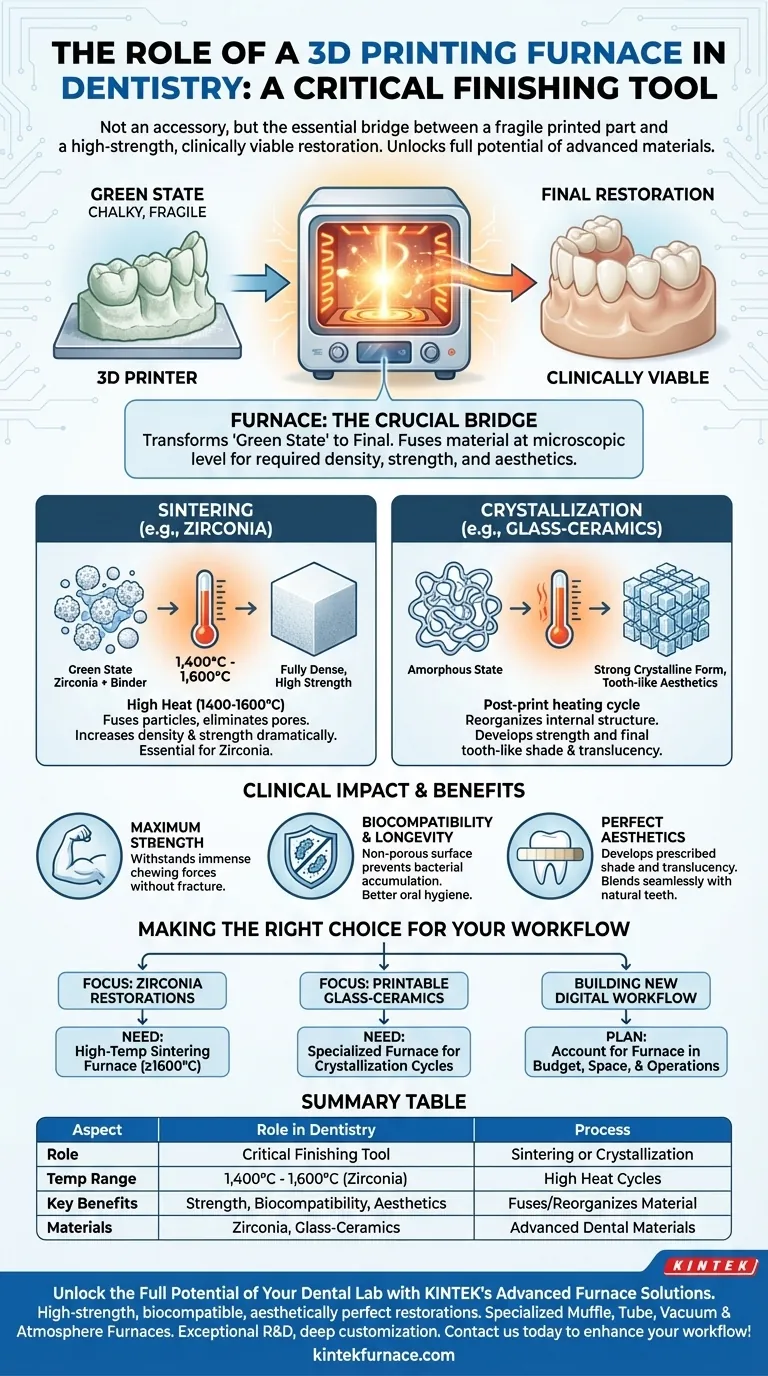

Na odontologia, um forno de impressão 3D não é um acessório, mas sim uma ferramenta de acabamento crítica. Ele executa a etapa essencial de pós-processamento que transforma uma peça recém-impressa e frágil em uma restauração dentária final e de alta resistência. Este processo, mais comumente conhecido como sinterização, funde o material impresso em um nível microscópico para alcançar a densidade, resistência e propriedades estéticas exigidas para uso clínico na boca de um paciente.

O forno é a ponte crucial entre um objeto impresso em 3D e uma prótese dentária clinicamente viável. É a etapa que desbloqueia todo o potencial mecânico e estético de materiais avançados como zircônia e vitrocerâmicas.

Do "Estado Verde" à Restauração Final

Uma peça vinda diretamente de uma impressora 3D é considerada em seu "estado verde". Ela tem a forma correta, mas carece da densidade, dureza e durabilidade finais necessárias para uma aplicação odontológica. É no forno que essa transformação ocorre.

O Processo de Sinterização

A sinterização é um processo térmico que usa calor intenso — sem derreter — para fundir as partículas do material. Isso elimina os poros microscópicos entre elas, aumentando drasticamente a densidade e a resistência do objeto.

Pense nisso como transformar um monte de areia solta em uma peça sólida de vidro. O forno fornece a energia para ligar as partículas individuais em uma única estrutura robusta.

O Fluxo de Trabalho da Zircônia

A zircônia, um material popular para coroas e pontes devido à sua extrema resistência, depende muito deste processo. As peças são tipicamente impressas com pó de zircônia mantido unido por um aglutinante.

O forno executa um ciclo preciso e de múltiplas etapas. Primeiro, ele queima lentamente o aglutinante em temperaturas mais baixas. Em seguida, aumenta para temperaturas muito altas, frequentemente entre 1.400°C e 1.600°C, para sinterizar as partículas de zircônia em um estado monolítico totalmente denso.

Cristalização para Vitrocerâmicas

Para outros materiais, como certas vitrocerâmicas, o forno realiza uma função ligeiramente diferente chamada cristalização.

Esses materiais são impressos em um estado amorfo mais fraco. Um ciclo de aquecimento pós-impressão no forno reorganiza sua estrutura interna em uma forma cristalina mais forte, o que também desenvolve sua cor e translucidez finais, semelhantes às dos dentes.

O Impacto nos Resultados Clínicos

A função do forno não é apenas uma etapa técnica; ela influencia diretamente a qualidade e a segurança da restauração final que será colocada em um paciente.

Atingindo a Resistência Máxima

O objetivo principal do pós-processamento no forno é atingir a resistência à flexão especificada do material. Uma coroa ou ponte devidamente sinterizada pode suportar as imensas forças da mastigação sem fraturar.

Garantindo a Biocompatibilidade e Longevidade

O processo de sinterização cria uma superfície não porosa. Isso é fundamental para a biocompatibilidade, pois reduz as áreas para acúmulo de bactérias e placa, contribuindo para uma melhor higiene oral e para a saúde a longo prazo dos tecidos circundantes.

Aperfeiçoando a Estética

Uma restauração em seu estado verde é frequentemente esbranquiçada, opaca e com a cor incorreta. O ciclo de aquecimento final é o que desenvolve o tom e a translucidez prescritos do material, permitindo que ele se misture perfeitamente com os dentes naturais do paciente.

Fazendo a Escolha Certa para o Seu Fluxo de Trabalho

Entender o papel do forno é fundamental para planejar uma operação de odontologia digital de sucesso. É tão importante quanto a própria impressora 3D.

- Se o seu foco principal é produzir restaurações de zircônia: Um forno de sinterização de alta temperatura capaz de atingir pelo menos 1.600°C é um requisito absoluto para o seu laboratório.

- Se o seu foco principal é trabalhar com vitrocerâmicas imprimíveis: Você precisará de um forno especializado projetado para os ciclos de cristalização precisos exigidos por esses materiais.

- Se você está construindo um novo fluxo de trabalho digital: Considere o forno em seu orçamento, espaço e planejamento operacional, pois é um componente central para a produção de restaurações de alto desempenho.

Em última análise, o forno é a etapa final e transformadora que converte uma forma fabricada digitalmente em uma solução clínica durável e estética.

Tabela de Resumo:

| Aspecto | Papel na Odontologia |

|---|---|

| Processo | Sinterização ou cristalização para fundir materiais |

| Faixa de Temperatura | 1.400°C a 1.600°C para sinterização de zircônia |

| Principais Benefícios | Aumento da resistência, biocompatibilidade e estética aprimorada |

| Materiais Utilizados | Zircônia, vitrocerâmicas |

Desbloqueie Todo o Potencial do Seu Laboratório Odontológico com as Soluções Avançadas de Fornos da KINTEK

Você almeja produzir restaurações dentárias de alta resistência, biocompatíveis e esteticamente perfeitas? A KINTEK é especializada em fornecer soluções avançadas de fornos de alta temperatura adaptadas para a odontologia. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares e a Vácuo e Atmosfera, é apoiada por P&D excepcional e fabricação interna. Com fortes capacidades de personalização profunda, podemos atender precisamente às suas necessidades exclusivas de experimentação e produção, seja você sinterizando zircônia ou cristalizando vitrocerâmicas. Não deixe que o pós-processamento o retenha — entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seu fluxo de trabalho e oferecer resultados clínicos superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas