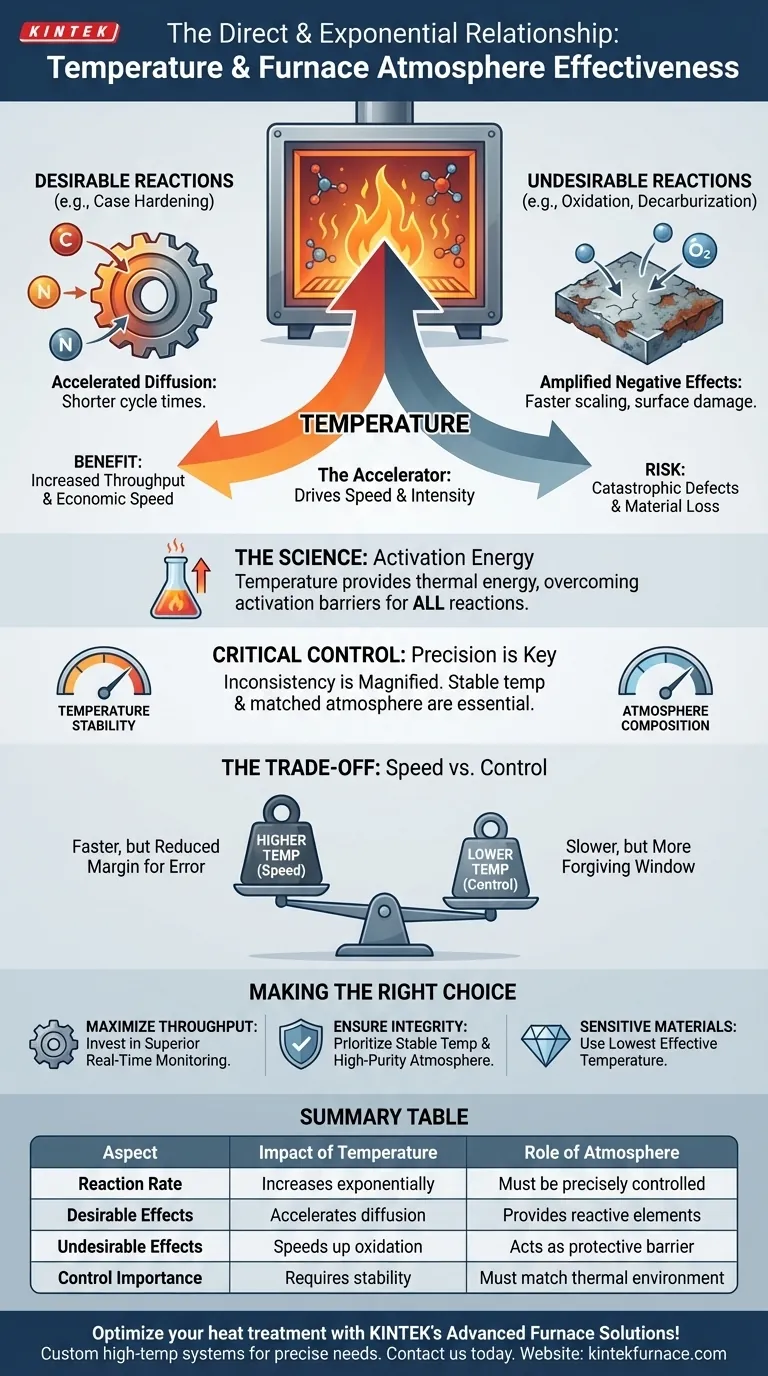

Em qualquer processo de tratamento térmico, a relação entre a temperatura e a atmosfera do forno é de influência direta e exponencial. A temperatura é o acelerador que determina a velocidade e a intensidade de todas as reações químicas, desejadas e indesejadas, entre a atmosfera e a superfície do material. Um aumento na temperatura aumenta drasticamente a reatividade do sistema, tornando a composição e o controle da atmosfera exponencialmente mais críticos.

A relação fundamental é esta: temperaturas mais elevadas atuam como um catalisador, aumentando drasticamente a taxa de todas as reações. Isso torna o controle preciso da temperatura e da composição da atmosfera essencial para alcançar as propriedades desejadas do material, evitando defeitos catastróficos.

Por que a Temperatura é o Motor das Reações da Atmosfera

Para controlar um processo de tratamento térmico, você deve entender que a temperatura fornece a energia que impulsiona as reações atmosféricas. Sem a energia térmica correta, mesmo a atmosfera perfeita é ineficaz.

A Ciência da Energia de Ativação

Cada reação química, desde a cementação benéfica até a oxidação prejudicial, requer uma quantidade mínima de energia para começar, conhecida como energia de ativação. A temperatura fornece essa energia térmica. À medida que a temperatura aumenta, mais energia fica disponível, permitindo que as reações prossigam muito mais rapidamente e eficientemente.

Acelerando Reações Desejáveis

Muitos processos de tratamento térmico, como o endurecimento superficial, dependem da difusão de elementos de uma atmosfera reativa (como carbono ou nitrogênio) para o aço. Temperaturas mais altas aceleram essa taxa de difusão, permitindo tempos de ciclo mais curtos. Esta é a razão principal para processar em temperaturas elevadas.

Amplificando Reações Indesejáveis

No entanto, essa mesma aceleração se aplica a reações negativas. O propósito protetor de uma atmosfera é frequentemente prevenir a oxidação (escamação) ou a descarburação. À medida que as temperaturas sobem, essas reações indesejáveis também aceleram, exigindo muito mais pureza e estabilidade da atmosfera do forno para neutralizá-las.

O Papel Crítico do Controle de Precisão

Como a temperatura amplifica o efeito da atmosfera, qualquer inconsistência em uma variável será ampliada pela outra. Isso torna o controle preciso e integrado a pedra angular do sucesso do tratamento térmico.

A Necessidade de Temperatura Estável

Conforme observado em projetos avançados de fornos, um sistema de controle de temperatura preciso não é apenas um recurso; é uma necessidade. Flutuações de temperatura criam um ambiente instável onde as taxas de reação são imprevisíveis. Isso leva a profundidades de camada inconsistentes, dureza variável e falta de repetibilidade do processo.

Combinando Atmosfera com Temperatura

A escolha da atmosfera depende inteiramente da temperatura do processo e do material que está sendo tratado. Uma atmosfera que é perfeitamente inerte ou protetora a 800°C pode se tornar reativa ou falhar em prevenir a oxidação a 1100°C. A composição da atmosfera deve ser projetada especificamente para o ambiente térmico em que irá operar.

Compreendendo os Trade-offs: Velocidade vs. Controle

A decisão de aumentar a temperatura do processo é um risco calculado que equilibra o benefício econômico da velocidade contra o risco técnico de perder o controle do material.

O Apelo das Temperaturas Mais Altas

O principal impulsionador para o uso de temperaturas mais altas é econômico: taxas de reação e difusão mais rápidas levam a tempos de ciclo mais curtos e maior produtividade do forno. Isso pode reduzir significativamente o custo por peça.

O Risco de Perder o Controle

A desvantagem é uma margem de erro drasticamente reduzida. Em altas temperaturas, um pequeno desvio na composição da atmosfera — como um pequeno vazamento de ar que introduz oxigênio — pode causar danos rápidos e irreversíveis ao material. O processo se torna menos tolerante.

A Armadilha dos Sistemas Não Compatíveis

Um modo comum de falha é a atualização da capacidade de aquecimento de um forno sem a atualização simultânea do seu sistema de controle de atmosfera. Forçar um gerador de atmosfera ou painel de controle mais antigo a acompanhar uma faixa de temperatura mais alta é uma receita para qualidade inconsistente e peças de sucata.

Fazendo a Escolha Certa para o Seu Processo

Otimizar as operações do seu forno requer tratar a temperatura e a atmosfera como um único sistema interconectado. Seu objetivo principal ditará onde você concentrará seus esforços.

- Se o seu foco principal é maximizar a produtividade: Você deve investir em sistemas superiores de monitoramento e controle de atmosfera em tempo real, pois altas temperaturas não deixam margem para erros.

- Se o seu foco principal é garantir a integridade do material: Priorize um perfil de temperatura estável e rigorosamente controlado e uma atmosfera de alta pureza, mesmo que isso exija tempos de ciclo mais longos.

- Se você está processando materiais altamente sensíveis ou caros: Use a temperatura efetiva mais baixa possível para minimizar o risco de reações superficiais indesejadas e criar uma janela de processo mais tolerante.

Em última análise, dominar o tratamento térmico significa ver o forno não como um aquecedor com gás, mas como um reator químico complexo onde a temperatura dita todo o resultado.

Tabela Resumo:

| Aspecto | Impacto da Temperatura | Papel da Atmosfera |

|---|---|---|

| Taxa de Reação | Aumenta exponencialmente com a temperatura | Deve ser precisamente controlada para gerenciar reações |

| Efeitos Desejáveis | Acelera a difusão (por exemplo, endurecimento superficial) | Fornece elementos reativos (por exemplo, carbono, nitrogênio) |

| Efeitos Indesejáveis | Acelera a oxidação e descarburação | Atua como uma barreira protetora contra danos superficiais |

| Importância do Controle | Requer temperatura estável para repetibilidade | A composição deve corresponder ao ambiente térmico |

Otimize seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação própria, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante uma correspondência precisa às suas necessidades experimentais exclusivas, aumentando a produtividade e a integridade do material. Entre em contato conosco hoje para discutir como nossa experiência pode elevar seus resultados e eficiência!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera inerte beneficia o alumínio? Previne o acúmulo de óxido para resultados superiores

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior