A perspectiva futura para os elementos de aquecimento de MoSi2 é excepcionalmente forte. O seu mercado está em expansão devido a uma combinação única de capacidade de temperatura extremamente alta, longa vida útil operacional e inovação contínua. Em vez de serem substituídos, a tecnologia de Dissiliceto de Molibdénio (MoSi2) está a tornar-se mais especializada, resolvendo desafios em aplicações industriais e laboratoriais avançadas onde outros elementos de aquecimento não conseguem atuar.

A principal conclusão é que o futuro do MoSi2 não se trata da sua relevância, mas da sua evolução. Está a solidificar a sua posição como a solução premium e preferencial para os processos de alta temperatura mais exigentes, impulsionada por avanços contínuos que ampliam o seu leque de aplicações.

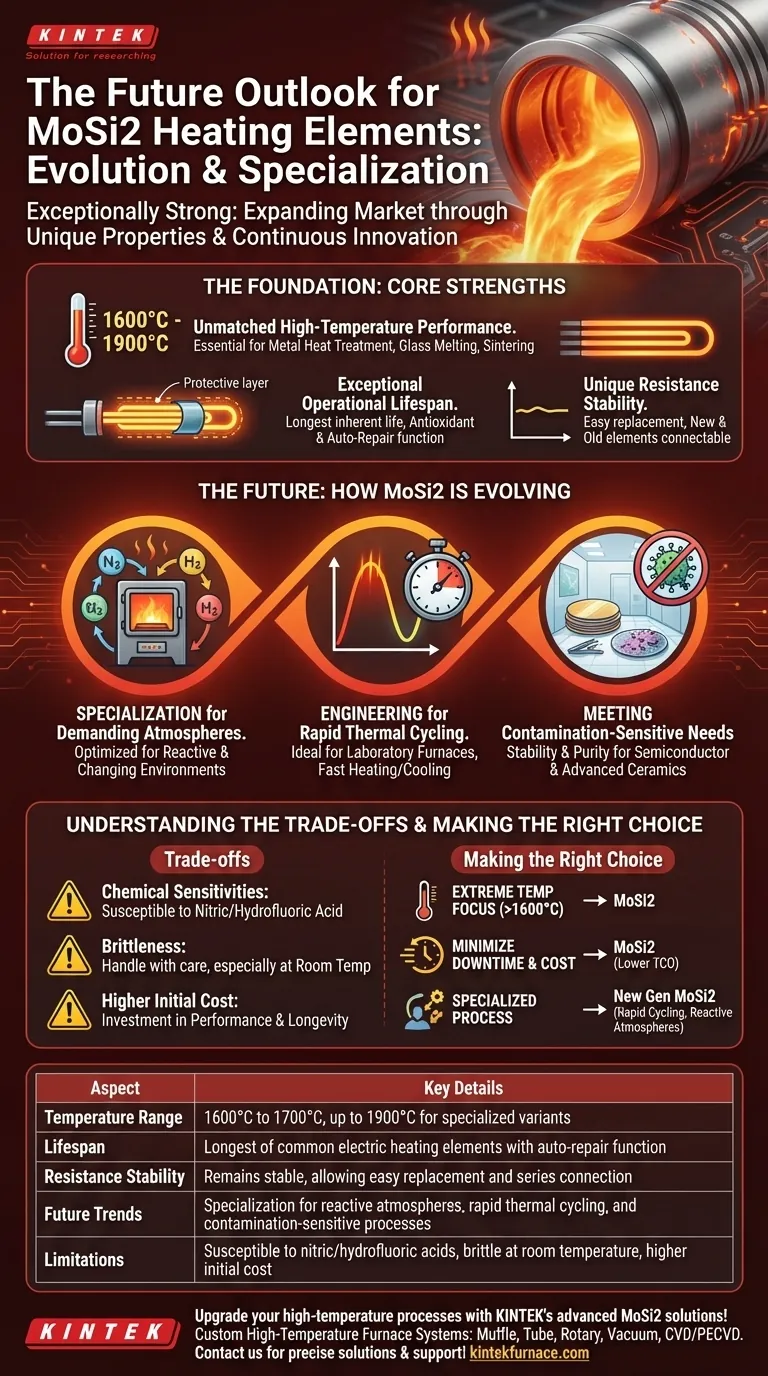

A Base: Por Que o MoSi2 Permanece Uma Tecnologia Central

Os elementos de MoSi2 não estão apenas a manter o seu lugar no mercado; as suas propriedades fundamentais garantem que permaneçam um componente crítico nas indústrias de alta temperatura.

Desempenho Inigualável em Altas Temperaturas

Os elementos de MoSi2 operam confortavelmente a temperaturas entre 1600°C e 1700°C, com variantes especializadas capazes de atingir até 1900°C.

Isso os torna indispensáveis para aplicações como tratamento térmico de metais, fusão de vidro e sinterização de alta temperatura, onde elementos metálicos convencionais falhariam.

Vida Útil Operacional Excepcional

Estes elementos possuem a vida útil inerente mais longa de todos os elementos de aquecimento elétricos comuns, o que reduz significativamente o tempo de inatividade do forno e os custos de manutenção.

Uma característica chave é a sua função antioxidante e de autorreparação. Numa atmosfera oxidante, uma camada protetora de vidro de sílica forma-se na superfície, que se "cura" se danificada, contribuindo para a sua durabilidade.

Estabilidade Única da Resistência

A resistência elétrica do MoSi2 permanece notavelmente estável ao longo da sua longa vida útil.

Esta propriedade única permite que novos elementos sejam conectados em série com os mais antigos sem causar desequilíbrios. Também simplifica a substituição, que muitas vezes pode ser feita enquanto o forno ainda está quente, minimizando ainda mais as paragens de produção.

O Futuro: Como o MoSi2 Está a Evoluir

A forte perspetiva para o MoSi2 não se baseia apenas nas suas forças existentes, mas em progressos significativos e contínuos no seu design e aplicação.

Especialização para Atmosferas Exigentes

Avanços recentes produziram elementos de MoSi2 especificamente otimizados para uso em atmosferas reativas, como nitrogénio, ou em processos com atmosferas variáveis.

Isso supera uma limitação tradicional e abre novas aplicações na fabricação de materiais avançados e processamento químico.

Engenharia para Ciclos Térmicos Rápidos

Novos designs são projetados para suportar ciclos térmicos rápidos sem degradação.

Isso os torna ideais para fornos de laboratório modernos e processos de sinterização de alta temperatura que exigem taxas rápidas de aquecimento e arrefecimento para alcançar propriedades de material específicas.

Atendendo às Necessidades de Processos Sensíveis à Contaminação

As inovações também se concentram na criação de elementos para ambientes de alta temperatura sensíveis à contaminação.

A estabilidade e pureza desses elementos avançados de MoSi2 são críticas para indústrias como a fabricação de semicondutores e cerâmicas avançadas, onde mesmo pequenas impurezas podem arruinar um lote de produto.

Compreendendo as Desvantagens

Para tomar uma decisão informada, é crucial compreender as limitações e considerações específicas associadas à tecnologia MoSi2.

Sensibilidades Químicas

Embora resistentes à maioria dos ácidos e álcalis, os elementos de MoSi2 são suscetíveis ao ataque de ácido nítrico e ácido fluorídrico. Deve-se ter cuidado para garantir que o ambiente do processo seja compatível.

Fragilidade à Temperatura Ambiente

Como muitas cerâmicas avançadas, os elementos de MoSi2 são frágeis a baixas temperaturas. Isso requer manuseio cuidadoso durante a instalação e manutenção para evitar choque mecânico ou fratura.

Custo Inicial Mais Elevado

Os elementos de MoSi2 geralmente têm um custo inicial mais alto em comparação com outras tecnologias de aquecimento, como carboneto de silício ou elementos metálicos. Este custo é um investimento em desempenho, longevidade e redução do tempo de inatividade operacional.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do elemento de aquecimento correto depende inteiramente dos seus objetivos operacionais e requisitos de processo.

- Se o seu foco principal é a capacidade de temperatura extrema (acima de 1600°C): MoSi2 é a escolha definitiva, oferecendo desempenho e estabilidade onde outros materiais não conseguem.

- Se o seu foco principal é minimizar o tempo de inatividade e o custo a longo prazo: A vida útil excecionalmente longa e a facilidade de substituição tornam o MoSi2 uma opção atraente para um custo total de propriedade mais baixo.

- Se o seu foco principal é um processo especializado ou sensível: Procure as novas gerações de elementos de MoSi2, pois estão a ser ativamente projetados para desafios como atmosferas reativas e ciclos rápidos.

Em última análise, a tecnologia MoSi2 não está apenas a persistir; está a definir o futuro do aquecimento elétrico de alto desempenho.

Tabela Resumo:

| Aspeto | Detalhes Chave |

|---|---|

| Faixa de Temperatura | 1600°C a 1700°C, até 1900°C para variantes especializadas |

| Vida Útil | A mais longa entre os elementos de aquecimento elétricos comuns com função de autorreparação |

| Estabilidade da Resistência | Permanece estável, permitindo fácil substituição e conexão em série |

| Tendências Futuras | Especialização para atmosferas reativas, ciclos térmicos rápidos e processos sensíveis à contaminação |

| Limitações | Suscetível a ácidos nítrico/fluorídrico, frágil à temperatura ambiente, custo inicial mais elevado |

Atualize os seus processos de alta temperatura com as soluções avançadas de MoSi2 da KINTEK! Aproveitando uma excecional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa profunda capacidade de personalização garante soluções precisas para as suas necessidades experimentais únicas, melhorando a eficiência e o desempenho. Contacte-nos hoje para discutir como podemos apoiar as suas aplicações exigentes!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora