Em sua essência, a personalização de elementos de aquecimento de grafite é virtualmente ilimitada. Como são produzidos usinando blocos sólidos de grafite de alta pureza, eles podem ser fabricados em quase qualquer tamanho ou forma imaginável. Este processo de fabricação permite designs que variam de elementos maciços para grandes fornos industriais a componentes menores e mais convencionais, adaptados a tarefas térmicas específicas.

A extensa personalização dos elementos de aquecimento de grafite decorre diretamente da excelente usinabilidade do material. Isso permite a criação de quase qualquer tamanho ou forma, possibilitando um desempenho térmico preciso, adaptado aos requisitos geométricos e operacionais únicos dos fornos a vácuo de alta temperatura.

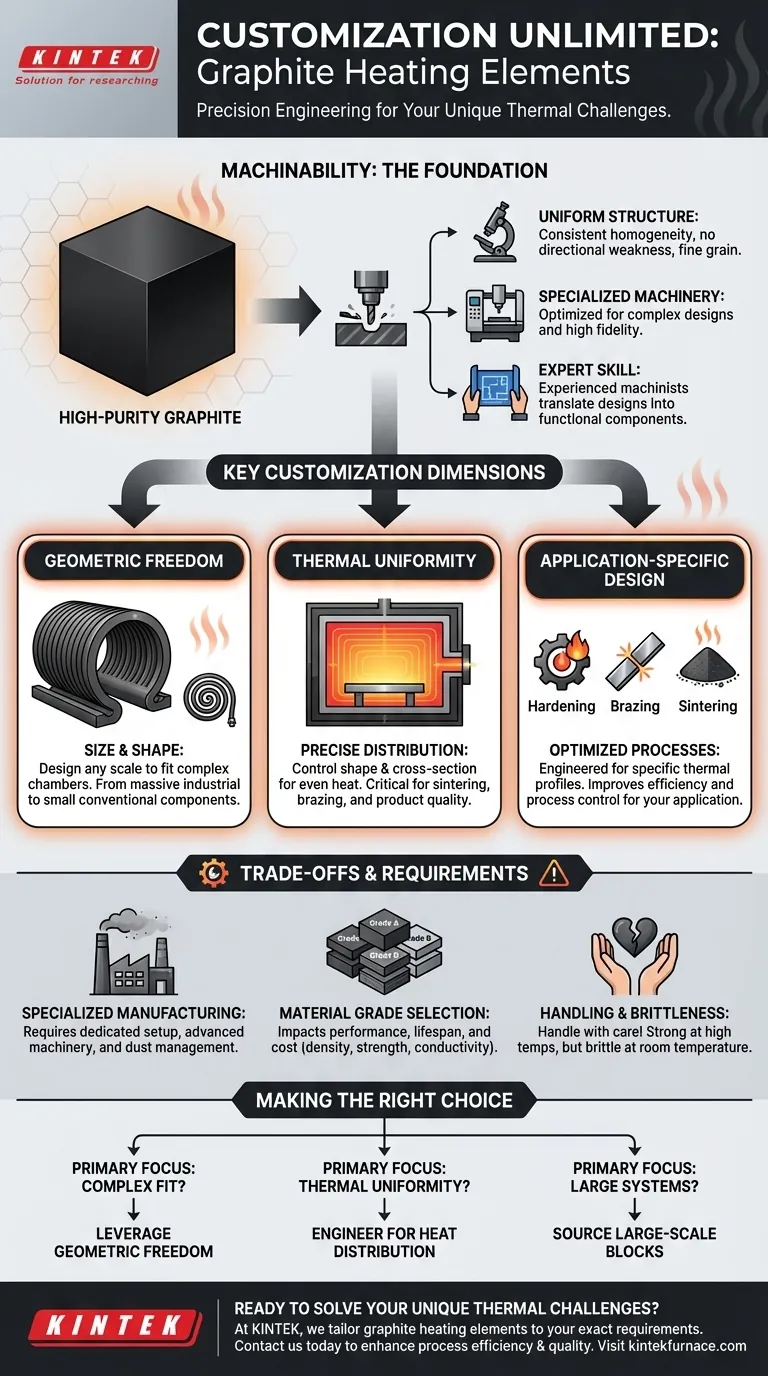

A Base da Personalização: Usinabilidade

A capacidade de moldar o grafite com precisão é a chave para sua versatilidade como elemento de aquecimento. Isso não é um acaso do material, mas um resultado de suas propriedades fundamentais e dos processos especializados usados para trabalhá-lo.

Por Que o Grafite é Facilmente Usinado

As variedades de grafite isostático tipicamente usadas para elementos de aquecimento são excepcionalmente uniformes. Sua homogeneidade consistente e estrutura de grão fino significam que o material não possui fraqueza direcional inerente, permitindo uma usinagem suave e previsível que resulta em um componente final uniforme.

Do Bloco Bruto ao Elemento Final

O processo começa com grandes blocos sólidos de grafite. Esses blocos servem como matéria-prima a partir da qual o elemento de aquecimento final é esculpido. Usando máquinas otimizadas especificamente para grafite, técnicos qualificados podem executar designs complexos com alta fidelidade.

O Papel Crítico da Expertise

Obter um elemento personalizado de alta qualidade não depende apenas do material. Requer maquinistas qualificados com profunda experiência nas nuances do trabalho com grafite. Sua experiência é essencial para traduzir um projeto em um componente de aquecimento funcional e confiável.

Principais Dimensões de Personalização

A liberdade de usinar grafite permite que os projetistas otimizem os elementos em várias dimensões críticas de desempenho, indo além das soluções simples de "prateleira".

Liberdade Geométrica (Tamanho e Forma)

Esta é a forma mais direta de personalização. Os elementos podem ser feitos excepcionalmente grandes para aplicações industriais maciças ou moldados em padrões intrincados para caber dentro de câmaras de forno complexas. Isso garante que a fonte de calor seja perfeitamente integrada ao equipamento que ela serve.

Projeto para Uniformidade Térmica

Ao controlar precisamente a forma e a seção transversal do elemento, os engenheiros podem ditar como o calor é gerado e distribuído. Essa capacidade é crítica para processos como sinterização de metais ou brasagem de cobre, onde a temperatura uniforme em toda a carga de trabalho é inegociável para a qualidade do produto.

Projeto Específico para a Aplicação

A personalização permite que os elementos sejam projetados para processos industriais específicos. Seja para endurecimento de metais, brasagem ou criação de peças sinterizadas, o elemento pode ser projetado para fornecer o perfil térmico exato exigido pela aplicação, melhorando a eficiência e o controle do processo.

Compreendendo as Compensações e Requisitos

Embora o grafite seja altamente personalizável, essa flexibilidade vem com um conjunto de considerações e requisitos práticos que devem ser gerenciados.

Fabricação Especializada é Inegociável

Você não pode produzir elementos de grafite de alta qualidade com ferramentas de usinagem de uso geral. O processo requer uma configuração dedicada com maquinário otimizado e coleta de poeira avançada para gerenciar as partículas de grafite. Isso significa que a personalização depende de fornecedores com essa capacidade específica.

A Importância do Grau do Material

A referência a "uma variedade de blocos de grafite" é fundamental. Diferentes graus de grafite possuem propriedades distintas, como densidade, resistência e condutividade térmica. A escolha da matéria-prima é uma etapa crítica de personalização que afeta o desempenho, a vida útil e o custo do elemento.

Manuseio e Fragilidade

Embora extremamente fortes em altas temperaturas, o grafite pode ser quebradiço à temperatura ambiente. Elementos usinados sob medida, especialmente aqueles com recursos intrincados ou seções finas, devem ser manuseados, instalados e suportados com cuidado para evitar fratura mecânica antes mesmo de atingirem a temperatura de operação.

Fazendo a Escolha Certa para o Seu Projeto

Seu objetivo específico determinará como você aproveitará as opções de personalização disponíveis para elementos de aquecimento de grafite.

- Se seu foco principal é se adequar a uma geometria de forno complexa: Aproveite a usinabilidade do grafite para projetar um elemento que corresponda precisamente ao formato exclusivo de sua câmara, maximizando o espaço utilizável.

- Se seu foco principal é alcançar a máxima uniformidade térmica: Trabalhe com um fornecedor experiente para projetar um elemento cuja geometria seja otimizada para a distribuição de calor mais uniforme possível.

- Se seu foco principal é construir um sistema de alta temperatura muito grande: Confirme se seu fornecedor pode obter e usinar os blocos de grafite de grande escala necessários para produzir elementos do tamanho necessário.

Em última análise, a flexibilidade de projeto do grafite permite que você resolva desafios térmicos através de engenharia precisa, em vez de compromisso.

Tabela de Resumo:

| Dimensão de Personalização | Benefício Principal |

|---|---|

| Liberdade Geométrica | Projete qualquer tamanho ou forma para caber em câmaras de forno complexas. |

| Uniformidade Térmica | Projete elementos para distribuição de calor precisa e uniforme. |

| Projeto Específico da Aplicação | Otimize para processos como sinterização, brasagem ou endurecimento. |

Pronto para resolver seus desafios térmicos exclusivos?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossas profundas capacidades de personalização nos permitem adaptar precisamente os elementos de aquecimento de grafite aos seus requisitos geométricos e térmicos exatos, garantindo o desempenho ideal para sua aplicação específica.

Se você precisa de um componente padrão ou de um projeto totalmente personalizado, nossa experiência em materiais como grafite de alta pureza e nossa linha de produtos — incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — garante que você obtenha uma solução confiável e de alto desempenho.

Entre em contato conosco hoje para discutir seu projeto e descobrir como nossos elementos de aquecimento personalizados podem aumentar a eficiência do seu processo e a qualidade do produto.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo