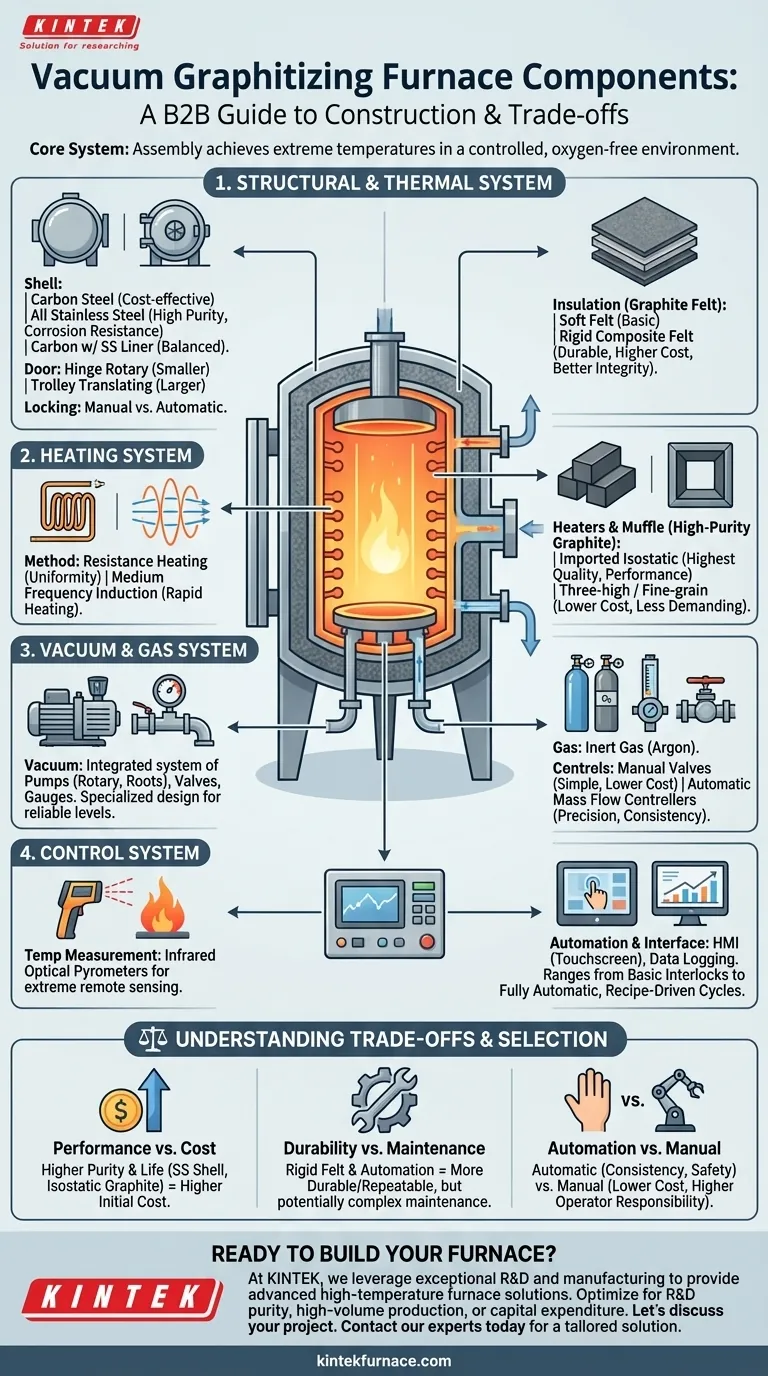

Em sua essência, um forno de grafitação a vácuo é uma montagem de vários sistemas críticos que trabalham em conjunto para atingir temperaturas extremas em um ambiente controlado e livre de oxigênio. Os componentes chave se enquadram em quatro categorias principais: o invólucro estrutural e térmico, o sistema de aquecimento, o sistema de vácuo e gás de processo, e o sistema de instrumentação e controle. Cada categoria oferece uma gama de opções que impactam diretamente o desempenho, a longevidade e o custo do forno.

A seleção de componentes para um forno de grafitação a vácuo não é meramente uma lista de verificação de peças. É uma série de trocas de engenharia deliberadas entre custo inicial, desempenho operacional, pureza do material e durabilidade a longo prazo.

O Sistema Estrutural e Térmico Central

Este é o corpo físico do forno, responsável por conter o processo, manter a integridade estrutural e gerenciar a perda de calor.

Invólucro do Forno e Porta

O invólucro do forno é o vaso de pressão primário. A escolha do material é uma decisão fundamental. Um invólucro de aço carbono total é a opção mais econômica, enquanto um invólucro de aço inoxidável total oferece resistência superior à corrosão e limpeza. Um compromisso comum é um invólucro de aço carbono com um revestimento interno de aço inoxidável, equilibrando custo e pureza do processo.

A porta do forno fornece acesso e deve criar uma vedação de vácuo perfeita. Os designs incluem portas rotativas com dobradiças para fornos menores ou portas translacionais com carrinho para unidades maiores. Os mecanismos de travamento podem ser manuais para simplicidade ou automáticos para melhor segurança e consistência do processo.

Isolamento Térmico

O isolamento eficaz é crucial para atingir temperaturas de até 3000°C, protegendo o invólucro do forno. O pacote de isolamento é tipicamente feito de feltro de grafite.

As opções variam de feltro de grafite macio básico a feltro compósito rígido mais durável. O feltro rígido oferece melhor integridade estrutural e maior vida útil, mas tem um custo inicial mais alto.

O Coração do Processo: O Sistema de Aquecimento

Este sistema gera a imensa energia necessária para a grafitação. A escolha do design aqui define fundamentalmente as características operacionais do forno.

Método de Aquecimento

Dois métodos principais são usados. O aquecimento por resistência é comum, usando corrente elétrica passada através de elementos de aquecimento de grafite. Oferece excelente uniformidade de temperatura.

Alternativamente, o aquecimento por indução de média frequência usa campos eletromagnéticos para aquecer diretamente o suscetor de grafite ou a carga. Este método pode oferecer taxas de aquecimento muito rápidas.

Materiais do Aquecedor e do Muffle

Os aquecedores e o muffle protetor que envolve a carga de trabalho são feitos de grafite de alta pureza. O grau de grafite é um fator crítico no desempenho e vida útil do forno.

A grafite isostática importada representa a mais alta qualidade, oferecendo pureza, resistência e resistência ao choque térmico excepcionais. Alternativas de custo mais baixo incluem grafite três-alturas ou grafite de grão fino, que fornecem bom desempenho para aplicações menos exigentes.

Alcançando a Pureza: O Sistema de Vácuo e Gás

Este sistema de dupla finalidade é responsável por primeiro remover contaminantes atmosféricos e depois introduzir um ambiente de gás inerte controlado.

O Sistema de Vácuo

Isto não é apenas uma única peça, mas um sistema integrado de bombas de vácuo (por exemplo, bombas de palhetas rotativas e roots), válvulas, tubulações e medidores de vácuo. O projeto e a seleção deste sistema exigem conhecimento especializado para atingir os níveis de vácuo necessários de forma eficiente e confiável.

O Sistema de Gás de Processo

Uma vez que o vácuo é alcançado, um gás inerte como Argônio é introduzido. Este sistema inclui controladores de fluxo de massa ou medidores de fluxo de volume para regular precisamente o fluxo de gás, juntamente com válvulas manuais ou automáticas para controlar os processos de reabastecimento e purga.

Comando e Controle: O Cérebro do Forno

Esta coleção de instrumentos monitora e controla todos os parâmetros do processo, garantindo um ciclo seguro e repetível.

Medição e Controle de Temperatura

Dadas as temperaturas extremas, a medição por contato direto é impossível. Pirômetros ópticos infravermelhos são usados para medir remotamente a temperatura da carga de trabalho ou dos elementos de aquecimento. Esses dados são alimentados em instrumentos de controle de temperatura que regulam a energia para os aquecedores.

Automação e Interface

Fornos modernos usam uma Interface Homem-Máquina (IHM), geralmente um computador touchscreen, para controle e monitoramento centralizados. Esta interface se integra com os componentes de controle elétrico e registradores que registram dados do processo para garantia de qualidade. O nível de automação pode variar de intertravamentos de segurança básicos a ciclos de processo totalmente automáticos e orientados por receita.

Entendendo as Trocas (Trade-offs)

A escolha dos componentes é um ato de equilíbrio. Entender essas compensações é fundamental para especificar um forno que atenda aos seus objetivos técnicos e financeiros.

Desempenho vs. Custo

Esta é a troca mais comum. Um invólucro de aço inoxidável total com aquecedores de grafite isostática entregará a mais alta pureza e maior vida útil, mas carrega o preço mais alto. Um forno de aço carbono com grafite padrão é mais barato, mas pode introduzir impurezas e exigir manutenção mais frequente dos elementos de aquecimento.

Durabilidade vs. Facilidade de Manutenção

O isolamento de feltro compósito rígido é altamente durável e resistente à erosão por gás, mas pode ser mais difícil e caro de substituir do que o feltro macio. Da mesma forma, um sistema complexo e totalmente automatizado é altamente repetível, mas pode exigir manutenção mais especializada do que um sistema mais simples e operado manualmente.

Automação vs. Controle Manual

Portas de travamento automáticas, válvulas de gás e sistemas de vácuo reduzem a chance de erro do operador e garantem a consistência do processo. Componentes manuais diminuem o custo inicial e a complexidade, mas colocam uma maior responsabilidade no operador para seguir os procedimentos corretamente.

Selecionando Componentes para Sua Aplicação

Sua seleção final de componentes deve ser impulsionada inteiramente pelo seu objetivo principal.

- Se seu foco principal é pureza e desempenho máximos para P&D ou materiais avançados: Priorize um invólucro totalmente inoxidável ou com revestimento interno de aço inoxidável, aquecedores de grafite isostática importada e um sistema de controle totalmente automatizado com controladores de fluxo de massa precisos.

- Se seu foco principal é produção industrial de alto volume e custo-benefício: Um invólucro de aço carbono com revestimento interno, grafite doméstica de alta qualidade e um sistema de controle robusto e semiautomático geralmente fornecem o melhor equilíbrio entre custo de capital e confiabilidade operacional.

- Se seu foco principal é minimizar o investimento de capital inicial para aplicações de uso geral: Um invólucro de aço carbono total, elementos de grafite padrão e sistemas de controle manual para vácuo e gás serão a escolha mais econômica, mas esteja preparado para custos de manutenção potencialmente mais altos a longo prazo e limitações na pureza final.

Em última análise, entender como cada componente contribui para o objetivo final o capacita a especificar um forno que seja uma ferramenta, e não um passivo.

Tabela de Resumo:

| Categoria do Componente | Opções Chave e Trocas (Trade-offs) |

|---|---|

| Sistema Estrutural e Térmico | Invólucro: Aço Carbono (econômico) vs. Aço Inoxidável (alta pureza). Isolamento: Feltro de Grafite Macio vs. Feltro Compósito Rígido (durabilidade). |

| Sistema de Aquecimento | Método: Aquecimento por Resistência (uniformidade) vs. Aquecimento por Indução (velocidade). Material: Grafite Isostática Importada (desempenho) vs. Grafite Padrão (custo). |

| Sistema de Vácuo e Gás | Bombas de Vácuo e Medidores; Controles de Gás de Processo: Válvulas Manuais (custo) vs. Controladores de Fluxo de Massa Automáticos (precisão). |

| Sistema de Controle | Interface: Controles Básicos vs. IHM Automatizada com Registro de Dados (repetibilidade). Medição de Temperatura: Pirômetros Ópticos Infravermelhos. |

Pronto para construir um forno de grafitação a vácuo adaptado às suas necessidades específicas?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Se sua prioridade é pureza máxima para P&D, produção industrial de alto volume ou otimização de despesas de capital, nossa linha de produtos — incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos.

Vamos discutir seu projeto. Entre em contato com nossos especialistas hoje para uma solução que equilibra desempenho, durabilidade e custo.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme