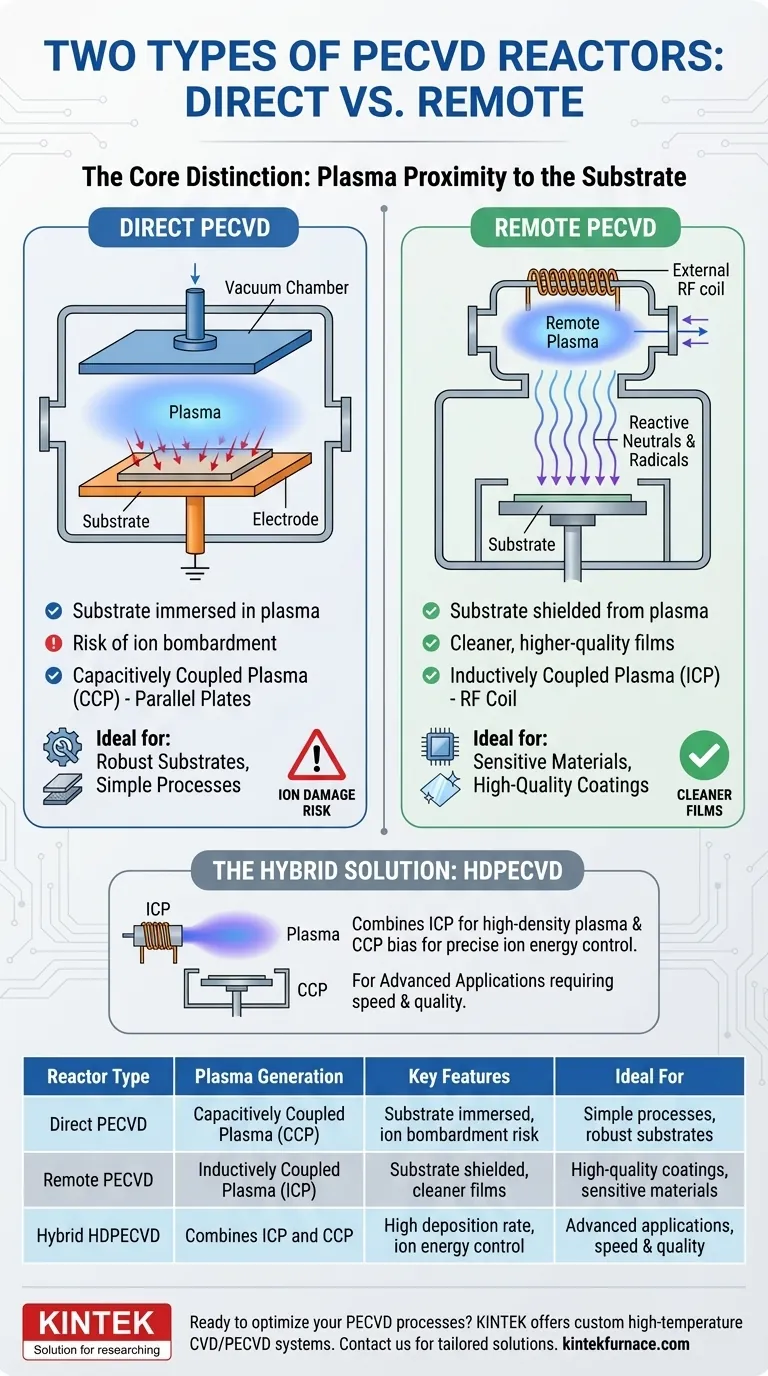

Na deposição química a vapor assistida por plasma (PECVD), as duas configurações de reator primárias são direta e remota. A diferença essencial reside na colocação do substrato em relação à fonte de plasma. Em um sistema direto, o substrato é imerso diretamente no plasma, enquanto em um sistema remoto, o plasma é gerado separadamente e apenas as espécies químicas reativas fluem sobre o substrato.

A escolha entre PECVD direto e remoto é uma troca fundamental entre a simplicidade do processo e a qualidade final do filme. Reatores diretos arriscam danos ao substrato por bombardeio iônico, enquanto reatores remotos protegem o substrato para produzir revestimentos mais limpos e de maior qualidade.

A Distinção Principal: Proximidade do Plasma

O fator mais crítico que distingue esses dois tipos de reatores é se o substrato está em contato direto com o ambiente de plasma de alta energia.

PECVD Direto: Substrato Dentro do Plasma

Em um sistema PECVD direto, o substrato é colocado em um dos eletrodos usados para gerar o próprio plasma. Essa configuração é frequentemente uma configuração de plasma acoplado capacitivamente (CCP).

O substrato é uma parte ativa do circuito elétrico. Essa exposição direta significa que ele está sujeito a bombardeio por íons de alta energia do plasma.

PECVD Remoto: Substrato Protegido do Plasma

Em um sistema PECVD remoto, o plasma é intencionalmente gerado em uma câmara separada ou em uma área afastada do substrato. Isso é frequentemente alcançado usando plasma acoplado indutivamente (ICP).

O plasma de alta densidade é criado a montante, e apenas os neutros e radicais reativos desejados são transportados para o substrato. Isso reduz ou elimina significativamente os danos causados pelo bombardeio iônico direto.

Como Cada Reator Gera Plasma

O método de geração de plasma está intrinsecamente ligado a se o reator é direto ou remoto.

Plasma Acoplado Capacitivamente (CCP) em Reatores Diretos

O PECVD direto normalmente usa um design de placas paralelas onde o substrato repousa no eletrodo energizado ou aterrado. Um sinal de RF (radiofrequência) é aplicado através das placas, acendendo um plasma no gás entre elas.

Este design é relativamente simples e eficaz, mas inerentemente expõe o substrato ao ambiente de plasma completo.

Plasma Acoplado Indutivamente (ICP) em Reatores Remotos

O PECVD remoto frequentemente usa uma bobina alimentada por RF enrolada em torno de um tubo dielétrico. O campo magnético oscilante da bobina induz uma corrente elétrica no gás, criando um plasma muito denso.

Como isso acontece longe do substrato, permite a criação de uma alta concentração de espécies reativas sem que os íons danosos atinjam a superfície da bolacha.

Compreendendo as Trocas

A escolha de um tipo de reator envolve o equilíbrio entre os requisitos de qualidade do filme, a complexidade do processo e os potenciais efeitos colaterais.

Risco de Dano ao Substrato

A principal desvantagem do PECVD direto é o potencial de bombardeio iônico. Isso pode danificar substratos sensíveis, criar defeitos na rede cristalina e alterar as propriedades eletrônicas do material sendo revestido.

Qualidade e Pureza do Filme

O PECVD remoto se destaca na produção de filmes mais limpos e de maior qualidade. Ao proteger o substrato do plasma, minimiza a incorporação de íons indesejados e reduz a densidade de defeitos, o que é crítico para dispositivos ópticos e eletrônicos de alto desempenho.

A Solução Híbrida: HDPECVD

Sistemas modernos frequentemente usam uma abordagem híbrida chamada PECVD de Alta Densidade (HDPECVD). Este método combina os benefícios de ambas as configurações.

Ele usa uma fonte de plasma acoplado indutivamente (ICP) para gerar um plasma denso e remoto, enquanto simultaneamente aplica um viés de acoplamento capacitivo (CCP) separado ao suporte do substrato. Isso permite uma alta taxa de deposição, ao mesmo tempo em que oferece aos engenheiros controle independente sobre a energia iônica que bombardeia a superfície.

Escolhendo o Reator Certo para Sua Aplicação

Seu objetivo específico determina a configuração ideal do reator.

- Se o seu foco principal é a simplicidade e a deposição em substratos robustos: Um reator direto, acoplado capacitivamente, é frequentemente a escolha mais direta e econômica.

- Se o seu foco principal é filmes de alta qualidade e livres de danos em materiais sensíveis: Um reator remoto, acoplado indutivamente, é necessário para proteger o substrato do bombardeio iônico direto.

- Se o seu foco principal é alcançar altas taxas de deposição com controle preciso sobre as propriedades do filme: Um sistema HDPECVD híbrido oferece as capacidades mais avançadas ao combinar os benefícios de ambos os métodos.

Compreender esta distinção central entre a geração de plasma direto e remoto permite que você selecione a estratégia de deposição precisa para seus objetivos de material e dispositivo.

Tabela Resumo:

| Tipo de Reator | Geração de Plasma | Principais Características | Ideal Para |

|---|---|---|---|

| PECVD Direto | Plasma Acoplado Capacitivamente (CCP) | Substrato imerso no plasma, risco de bombardeio iônico | Processos simples, substratos robustos |

| PECVD Remoto | Plasma Acoplado Indutivamente (ICP) | Substrato protegido do plasma, filmes mais limpos | Revestimentos de alta qualidade, materiais sensíveis |

| HDPECVD Híbrido | Combina ICP e CCP | Alta taxa de deposição, controle preciso da energia iônica | Aplicações avançadas que exigem velocidade e qualidade |

Pronto para otimizar seus processos PECVD? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD com profunda personalização. Quer você precise de reatores diretos, remotos ou híbridos para materiais sensíveis ou aplicações de alto rendimento, nossa P&D especializada e fabricação interna garantem soluções sob medida. Entre em contato conosco hoje para discutir seus requisitos específicos e elevar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico