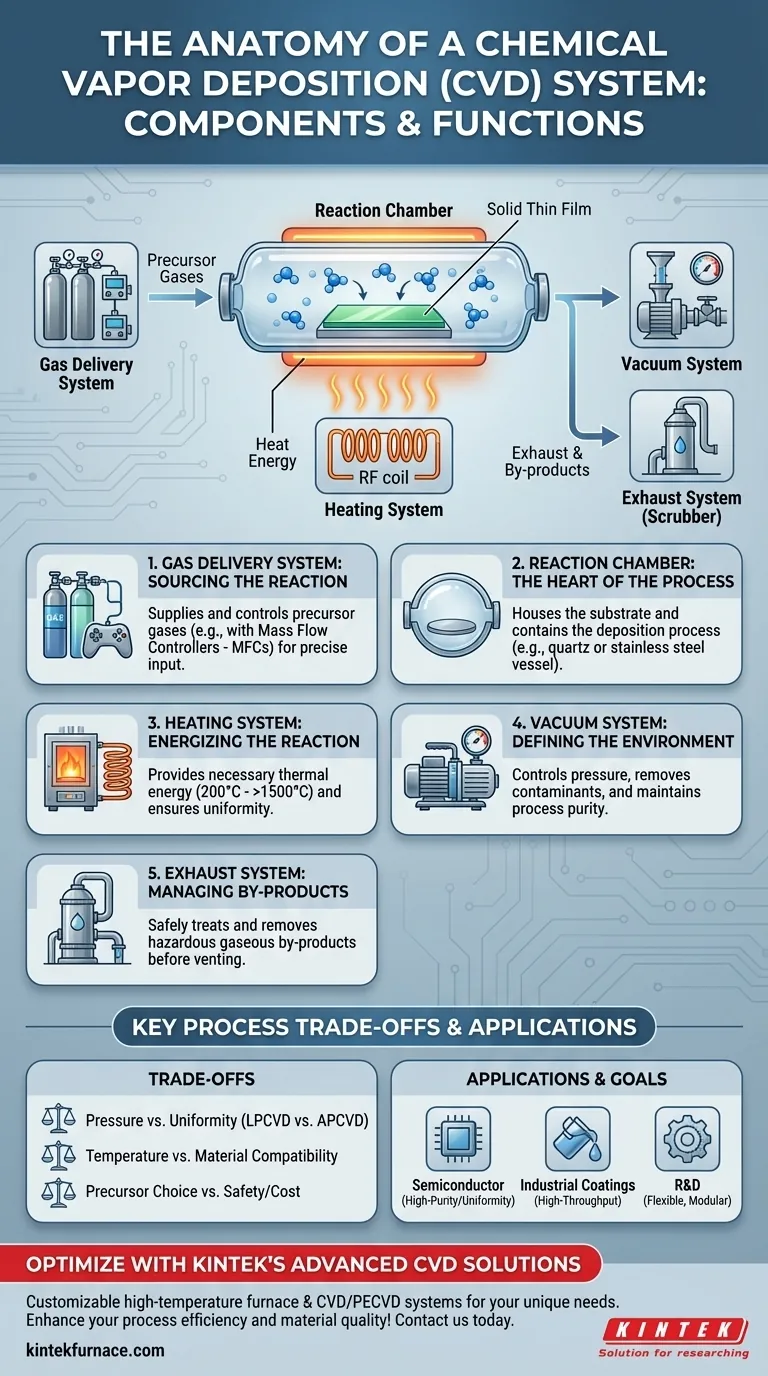

Em sua essência, um sistema de Deposição Química de Vapor (CVD) é um aparato sofisticado projetado para um único propósito: cultivar um filme fino sólido em uma superfície a partir de precursores gasosos. Os componentes principais são um sistema de entrega de gás para fornecer os produtos químicos reativos, uma câmara de reação para conter o processo, um sistema de aquecimento para fornecer a energia necessária, um sistema de vácuo para controlar a pressão e a pureza do ambiente, e um sistema de exaustão para remover com segurança os subprodutos.

Um sistema de CVD é melhor entendido não como uma coleção de peças, mas como um ambiente altamente controlado. Cada componente trabalha em conjunto para gerenciar com precisão a temperatura, a pressão e a composição química necessárias para desencadear uma reação específica em fase gasosa que resulta na deposição de um material sólido sobre um substrato.

A Anatomia de um Sistema de CVD: Uma Análise Funcional

Para realmente entender um sistema de CVD, devemos analisar como cada componente contribui para o processo geral de deposição de filme. O sistema é projetado para executar três etapas principais: introduzir gases precursores, energizá-los para reagir e formar um filme sólido.

O Sistema de Entrega de Gás: Fonte da Reação

O processo começa com os precursores — os blocos de construção químicos gasosos para o filme final.

O sistema de entrega de gás é responsável por armazenar esses precursores e introduzi-los na câmara de reação em quantidades precisas e repetíveis. Isso é tipicamente alcançado usando Controladores de Fluxo de Massa (MFCs), que regulam a taxa de fluxo de cada gás com alta precisão.

A Câmara de Reação: O Coração do Processo

Este é o recipiente selado, muitas vezes um tubo de quartzo ou uma câmara de aço inoxidável, onde ocorre a deposição. Ele abriga o substrato, que é o material (como um wafer de silício) sobre o qual o filme fino será cultivado.

O design da câmara é crucial para garantir um ambiente limpo e contido, prevenindo a contaminação da atmosfera externa e assegurando que os gases reativos fiquem confinados à área de processo.

O Sistema de Aquecimento: Energizando a Reação

A maioria dos processos de CVD é impulsionada termicamente, exigindo altas temperaturas (de 200°C a mais de 1500°C) para decompor os gases precursores e impulsionar a reação química.

Esta é a função do sistema de aquecimento, que é tipicamente um forno de tubo resistivo ou um aquecedor de indução de RF. Um requisito chave é a uniformidade da temperatura através do substrato para garantir que o filme depositado tenha espessura e propriedades consistentes.

O Sistema de Vácuo: Definindo o Ambiente

O sistema de vácuo serve a duas funções críticas. Primeiro, ele expele o ar e quaisquer contaminantes da câmara antes do início do processo, criando um ambiente puro.

Em segundo lugar, ele mantém a pressão de processo desejada, que pode variar de alto vácuo (baixa pressão) a pressão próxima à atmosférica. Isso é gerenciado por uma combinação de bombas de vácuo e uma válvula de estrangulamento, que trabalham juntas para controlar a rapidez com que o gás é removido da câmara.

O Sistema de Exaustão: Gerenciando Subprodutos

As reações químicas que formam o filme sólido também produzem subprodutos gasosos que, juntamente com quaisquer precursores não reagidos, devem ser removidos com segurança da câmara.

O sistema de exaustão, ou "scrubber", trata esses gases frequentemente perigosos ou corrosivos antes que sejam liberados, prevenindo a contaminação ambiental e garantindo a segurança do operador.

Compreendendo os Principais Trade-offs

A configuração e operação desses componentes envolvem trade-offs críticos que impactam diretamente a qualidade, a velocidade e o custo do processo de deposição.

Pressão vs. Uniformidade do Filme

Operar em baixa pressão (LPCVD) força as moléculas de gás a viajar mais longe antes de colidir, o que geralmente resulta em um filme mais uniforme que pode cobrir de forma conformada estruturas tridimensionais complexas.

Inversamente, operar em pressão atmosférica (APCVD) permite taxas de deposição muito maiores, mas pode levar a filmes menos uniformes devido à nucleação em fase gasosa e dinâmicas de fluxo menos controladas.

Temperatura vs. Compatibilidade do Material

Temperaturas mais altas geralmente aumentam a taxa de deposição e podem melhorar a qualidade do filme. No entanto, a temperatura máxima é frequentemente limitada pela estabilidade térmica do substrato.

Escolher a temperatura correta é um ato de equilíbrio entre alcançar as propriedades de filme desejadas e prevenir danos ou reações indesejadas com o material subjacente.

Escolha do Precursor vs. Segurança e Custo

O precursor ideal fornece um filme de alta qualidade com impurezas mínimas. No entanto, os precursores mais eficazes também podem ser altamente tóxicos, pirofóricos (inflamam em contato com o ar) ou extremamente caros.

Os engenheiros devem pesar constantemente as características desejadas do filme em relação aos protocolos de segurança significativos e custos associados ao manuseio de materiais perigosos.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal do sistema de CVD depende inteiramente do seu objetivo final. Entender como os componentes servem ao processo permite priorizar os recursos certos.

- Se seu foco principal são filmes de alta pureza e uniformes (por exemplo, fabricação de semicondutores): Você precisa de um sistema de baixa pressão (LPCVD) ou aprimorado por plasma (PECVD) com controladores de fluxo de massa de alta precisão e excelente uniformidade de temperatura.

- Se seu foco principal são revestimentos industriais de alto rendimento (por exemplo, endurecimento de ferramentas): Você pode priorizar um sistema APCVD (pressão atmosférica) mais simples e rápido, projetado para deposição rápida em substratos duráveis.

- Se seu foco principal é pesquisa e desenvolvimento: Você precisa de um sistema flexível e modular com uma ampla janela operacional de temperatura e pressão, juntamente com controles programáveis para testar facilmente novos processos.

Ao entender esses componentes fundamentais e suas funções, você pode controlar eficazmente as condições dentro da câmara de reação para projetar materiais com propriedades específicas e desejadas.

Tabela de Resumo:

| Componente | Função Principal | Exemplos Comuns |

|---|---|---|

| Sistema de Entrega de Gás | Fornece e controla gases precursores | Controladores de Fluxo de Massa (MFCs) |

| Câmara de Reação | Abriga o substrato e contém o processo de deposição | Tubo de quartzo, câmara de aço inoxidável |

| Sistema de Aquecimento | Fornece energia para as reações químicas | Forno de tubo resistivo, aquecedor de indução de RF |

| Sistema de Vácuo | Controla a pressão e garante a pureza | Bombas de vácuo, válvula de estrangulamento |

| Sistema de Exaustão | Remove e trata subprodutos perigosos | Scrubbers |

Otimize sua deposição de filme fino com as soluções CVD avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos sistemas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossa capacidade de personalização profunda garante desempenho preciso para aplicações em semicondutores, revestimentos industriais e P&D. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência do seu processo e a qualidade do material!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica