O manuseio e a colocação adequados de um forno tubular a vácuo são fundamentais para sua operação segura e eficaz. Para evitar danos e garantir a segurança, você deve mover o forno sem vibração severa, nunca levantá-lo pela porta e colocá-lo em uma área estável e bem ventilada, livre de condições inflamáveis, explosivas ou úmidas.

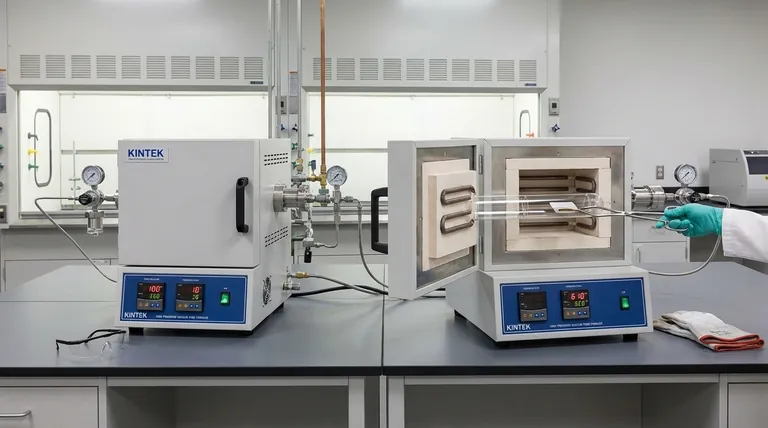

Um forno tubular a vácuo não é apenas um aquecedor; é um instrumento de precisão que opera sob condições extremas de temperatura e pressão. As precauções para sua colocação e manuseio são projetadas para proteger seus componentes mais vulneráveis — os selos de vácuo, os elementos de aquecimento e o tubo do forno —, que são críticos tanto para a segurança quanto para a integridade experimental.

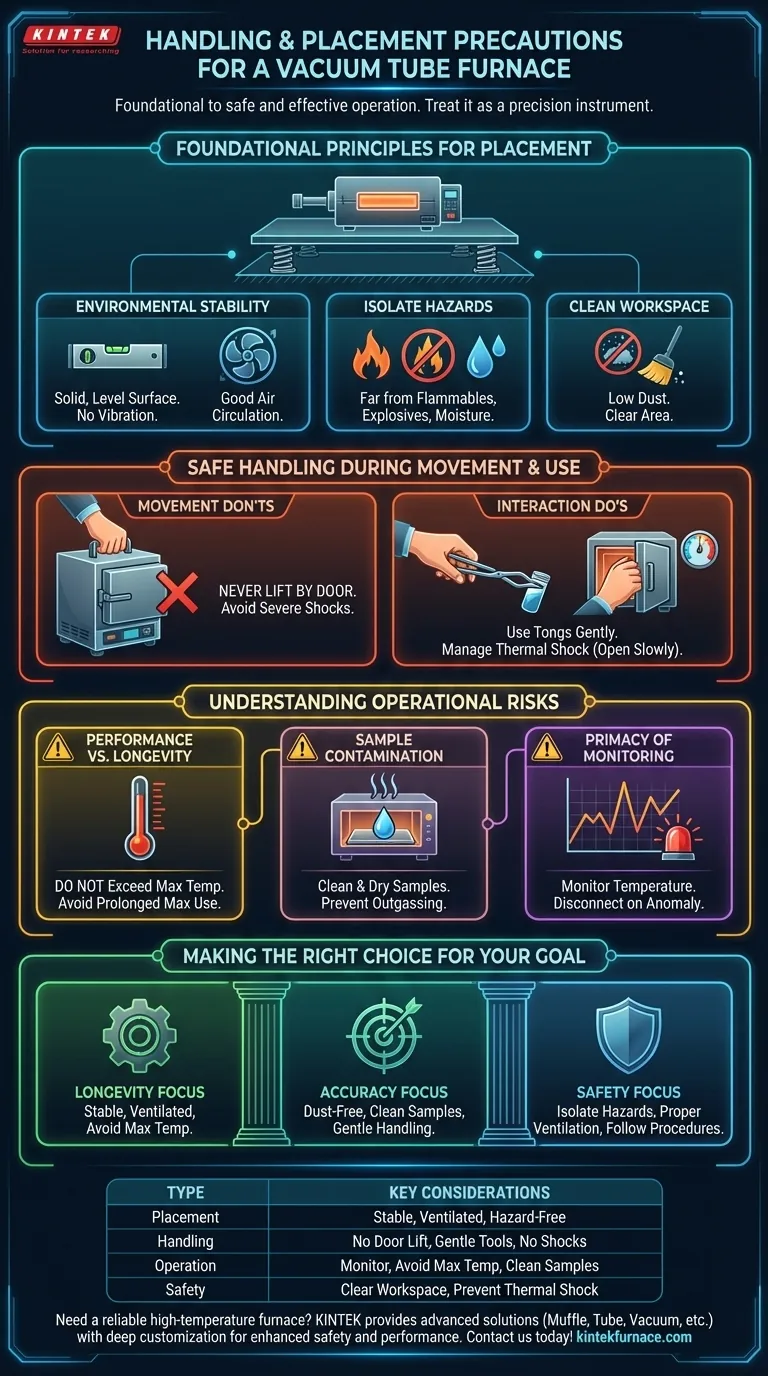

Princípios Fundamentais para Colocação

O local onde você instala o forno tem um impacto direto em seu desempenho, longevidade e segurança. O ambiente deve ser controlado e estável.

A Estabilidade Ambiental Não é Negociável

O equipamento deve ser colocado em uma superfície sólida e nivelada, sem vibração. A vibração pode danificar os delicados elementos de aquecimento ou perturbar a integridade da amostra dentro do tubo.

Uma boa circulação de ar ao redor do forno também é essencial. Isso ajuda a dissipar o calor da carcaça do forno e da eletrônica de controle, prevenindo o superaquecimento e estendendo a vida útil dos componentes.

Isolar de Materiais Perigosos

Posicione o forno longe de quaisquer gases inflamáveis, materiais explosivos ou fontes de umidade. As altas temperaturas apresentam um risco óbvio de ignição, e qualquer água pode causar curtos-circuitos elétricos ou falha catastrófica do tubo do forno quente.

Manter um Espaço de Trabalho Limpo e Desobstruído

A área deve ter baixos níveis de poeira. A poeira pode ser sugada para a eletrônica, atuar como isolante causando superaquecimento dos componentes, ou contaminar seus experimentos quando o forno é aberto.

Um espaço de trabalho limpo e desobstruído ao redor do forno é um requisito básico de segurança, garantindo que os operadores possam se mover livremente e responder rapidamente em caso de emergência.

Manuseio Seguro Durante o Movimento e Uso

A interação física com o forno, seja movendo-o ou usando-o para um experimento, requer uma abordagem deliberada e cuidadosa.

Protegendo a Integridade Estrutural

Em nenhuma circunstância você deve levantar ou mover o forno pela sua porta. A porta, suas dobradiças e seu mecanismo de vedação são componentes de precisão projetados para manter a integridade do vácuo. Usá-los como ponto de levantamento causará desalinhamento ou danos, levando a vazamentos de vácuo.

Ao transportar a unidade, evite quaisquer choques ou ressonâncias severas que possam rachar o isolamento cerâmico interno ou o próprio tubo do forno.

Interagindo com a Câmara do Forno

Ao colocar ou remover amostras, use pinças de cadinho com delicadeza. O tubo do forno, frequentemente feito de quartzo ou alumina, é quebradiço e pode ser facilmente lascado ou rachado por impacto descuidado.

Um tubo de forno danificado compromete o vácuo, pode arruinar um experimento e é caro para substituir.

Gerenciando o Choque Térmico

Após a conclusão de um ciclo de aquecimento, não abra a porta totalmente imediatamente. Abra-a ligeiramente primeiro para permitir que a temperatura se equalize mais lentamente.

Esta prática ajuda a prevenir o choque térmico tanto na amostra quente quanto no tubo do forno, reduzindo o risco de rachaduras. Também impede que uma súbita entrada de ar perturbe amostras em pó.

Compreendendo os Riscos Operacionais

Além da colocação física, a operação diária acarreta seu próprio conjunto de precauções ligadas diretamente à natureza do equipamento.

Desempenho vs. Longevidade

Não exceda a temperatura nominal máxima do forno. Além disso, evite operar o forno em sua temperatura máxima absoluta por longos períodos.

Levar o equipamento ao seu limite térmico encurta significativamente a vida útil de componentes críticos como elementos de aquecimento e termopares, levando a manutenções mais frequentes e caras.

O Perigo Oculto da Contaminação da Amostra

Sempre certifique-se de que as amostras estejam devidamente limpas e secas antes de serem colocadas no forno. Umidade, óleos ou outros contaminantes podem liberar gases sob vácuo em altas temperaturas.

Essa liberação de gases pode arruinar o nível de vácuo desejado, contaminar o experimento e até mesmo danificar o sistema de bomba de vácuo.

A Primazia do Monitoramento

Durante a operação, um operador deve monitorar o display de temperatura em busca de qualquer comportamento anormal. Se a temperatura flutuar descontroladamente ou subir sem controle, desconecte a energia imediatamente.

Tais anomalias indicam uma falha no sistema de controle ou no termopar. Continuar a operar o forno nesse estado é um risco de segurança significativo e requer diagnóstico e reparo profissionais.

Fazendo a Escolha Certa para Seu Objetivo

Seu objetivo principal dita quais precauções são mais críticas.

- Se seu foco principal for a longevidade do equipamento: Evite operar na temperatura nominal máxima e garanta que o forno esteja colocado em um ambiente estável, bem ventilado e livre de vibrações.

- Se seu foco principal for a precisão experimental: Priorize um ambiente livre de poeira, use amostras limpas e secas e manuseie os materiais com suavidade para proteger a integridade do sistema de vácuo.

- Se seu foco principal for a segurança do operador: Siga rigorosamente as regras de colocação relativas a materiais perigosos, garanta ventilação adequada e siga sempre os procedimentos corretos para manusear amostras quentes.

Ao tratar o forno como o instrumento de precisão que ele é, você garante sua confiabilidade, segurança e desempenho por muitos anos.

Tabela de Resumo:

| Tipo de Precaução | Considerações Chave |

|---|---|

| Colocação | Superfície estável, boa ventilação, longe de perigos como inflamáveis e umidade |

| Manuseio | Evitar levantar pela porta, prevenir vibração, usar ferramentas gentis para amostras |

| Operação | Monitorar a temperatura, evitar o uso excessivo na temperatura máxima, garantir amostras limpas |

| Segurança | Manter espaço de trabalho limpo, prevenir choque térmico, isolar de riscos |

Precisa de um forno de alta temperatura confiável e adaptado às necessidades do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufa, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais exclusivos para maior segurança e desempenho. Entre em contato conosco hoje para discutir como nossos fornos podem beneficiar sua pesquisa e operações!

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a importância dos fornos de porcelana na investigação académica e científica?Ferramentas essenciais para a inovação a alta temperatura

- Qual é a função dos tubos de quartzo encapsulados a alto vácuo para Ce2(Fe, Co)17? Garanta Pureza e Estabilidade de Fase

- Qual é a função principal de um tubo de quartzo selado a vácuo no crescimento de MnBi2Te4? Garante a Síntese de Cristais de Alta Pureza

- Que papel desempenham os fornos tubulares na produção de semicondutores e baterias? Desvende a Precisão no Processamento de Alta Temperatura

- Qual é a função principal dos tubos selados de quartzo de alta pureza? Domine a Síntese de Ligas Sb-Te com Isolamento de Precisão