No seu cerne, um forno inerte oferece uma vantagem crítica: controlo completo sobre o ambiente químico durante o aquecimento. Ao substituir gases reativos como o oxigénio por um gás não reativo (inerte), como o nitrogénio ou o árgon, previne reações químicas indesejadas, principalmente a oxidação. Isso permite o processamento térmico seguro e eficaz de materiais sensíveis que, de outra forma, se degradariam, contaminariam ou falhariam num forno padrão cheio de ar.

A diferença fundamental é o controlo. Um forno padrão só controla a temperatura, deixando o material exposto ao ar reativo. Um forno inerte controla tanto a temperatura quanto a atmosfera química, eliminando a oxidação como uma variável e garantindo que as propriedades intrínsecas do material sejam preservadas.

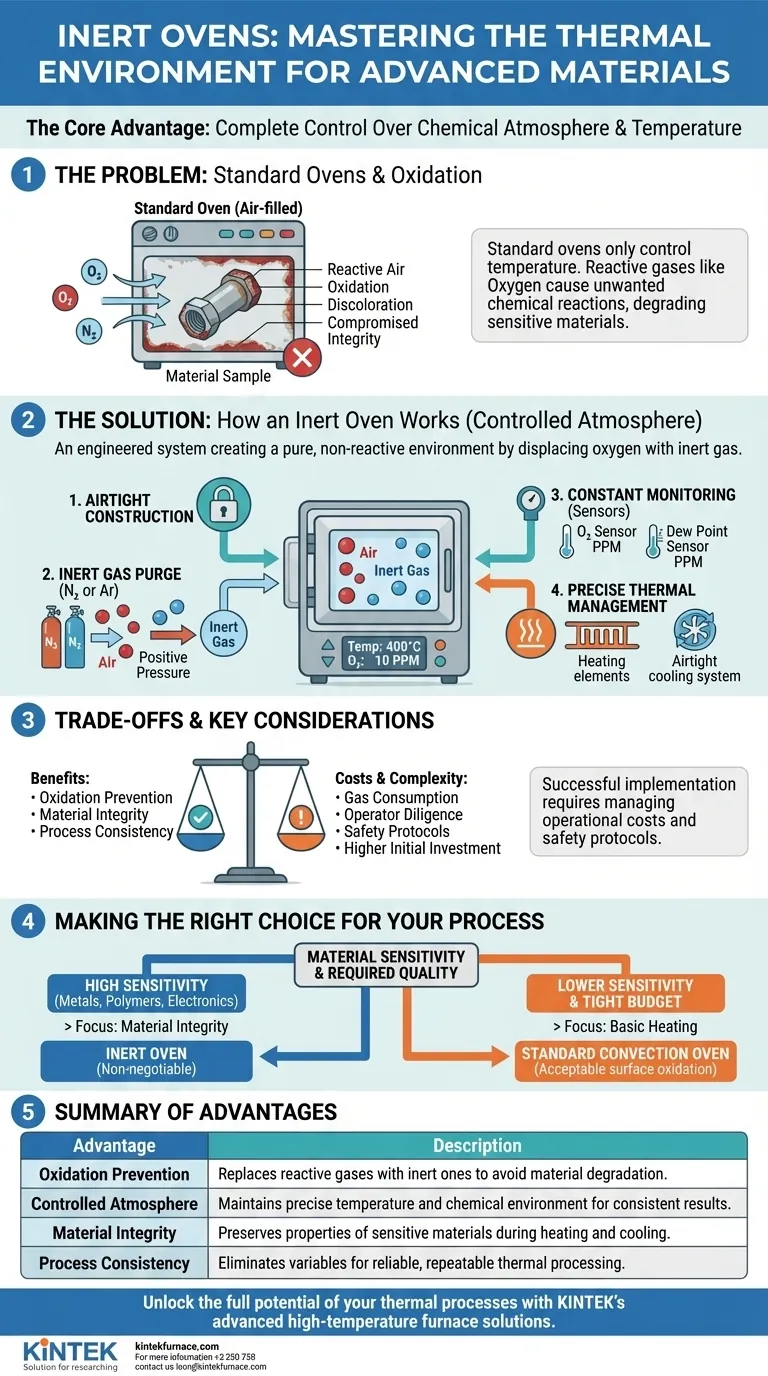

Por que um Forno Padrão Falha: O Problema da Oxidação

A Reatividade Inescapável do Ar

O ar, que é aproximadamente 21% oxigénio, é altamente reativo, especialmente a temperaturas elevadas. Quando se aquece um material num forno convencional, não se está apenas a aquecer o material; está-se a promover ativamente reações químicas na sua superfície.

As Consequências de Reações Indesejadas

Para muitos materiais avançados, esta reação é um ponto crítico de falha. A oxidação pode levar a descoloração, integridade estrutural comprometida, propriedades elétricas alteradas e uma perda completa do desempenho desejado. Isso torna os fornos padrão inadequados para processos como a cura de polímeros sensíveis, o recozimento de certos metais ou o processamento de componentes eletrónicos.

O Mecanismo Central: Como um Forno Inerte Cria uma Atmosfera Controlada

Um forno inerte não é simplesmente uma caixa selada; é um sistema projetado para criar e manter um ambiente puro e não reativo. Isso é alcançado através de várias características chave que trabalham em conjunto.

Construção Estanque: A Primeira Linha de Defesa

A base de qualquer forno inerte é uma câmara hermeticamente selada. Isso geralmente envolve conchas internas totalmente soldadas e juntas de porta especialmente projetadas para evitar que o ar ambiente vaze para o ambiente controlado.

Purga de Gás: Substituindo o Ar Reativo

Antes e durante o processo de aquecimento, um gás inerte (mais comumente nitrogénio) é purgado através da câmara. Este processo de purga desloca todo o oxigénio e humidade. Um sistema de controlo de gás sofisticado gere a taxa de fluxo para manter uma ligeira pressão positiva, garantindo que quaisquer potenciais fugas fluam para fora, e não para dentro.

Monitorização Constante: Garantindo a Pureza

Para garantir que o ambiente permanece inerte, os fornos avançados incorporam sensores. Um sensor de oxigénio monitoriza continuamente a atmosfera interna, garantindo que os níveis de O₂ permaneçam a um nível de partes por milhão (PPM). Da mesma forma, um sensor de ponto de orvalho pode monitorizar a humidade, que é outra fonte de reações indesejadas.

Gestão Térmica Precisa: Do Aquecimento ao Arrefecimento

Controlar a atmosfera é inútil sem um controlo preciso da temperatura. Os fornos inertes possuem controladores de temperatura avançados para um aquecimento uniforme. Crucialmente, muitos também incluem sistemas de arrefecimento herméticos que permitem que o material arrefeça na atmosfera inerte, prevenindo a oxidação que poderia ocorrer se fosse exposto ao ar enquanto ainda quente.

Compreender as Trocas e Considerações Chave

Embora inestimável, a transição para um forno inerte envolve um conjunto claro de trocas que devem ser geridas para um processo bem-sucedido.

Consumo e Custo de Gás

O principal custo operacional de um forno inerte é o próprio gás inerte. A purga contínua, especialmente para ciclos longos ou em fornos menos do que perfeitamente selados, pode levar a um consumo significativo de nitrogénio ou árgon, o que deve ser considerado no custo total de operação.

Maior Complexidade do Processo

Operar um forno inerte exige mais diligência do que um modelo padrão. Os operadores devem gerir as taxas de fluxo de gás, monitorizar os níveis de oxigénio e seguir procedimentos específicos para carregar e descarregar para evitar a contaminação da atmosfera inerte.

Protocolos de Segurança

O uso de gases comprimidos como o nitrogénio introduz novas considerações de segurança. Uma ventilação adequada é essencial para prevenir o risco de asfixia em caso de fuga importante, e os operadores devem ser treinados no manuseamento seguro de cilindros de gás de alta pressão.

Investimento Inicial Mais Elevado

Devido à sua construção especializada, sistemas de controlo e sensores, os fornos inertes representam um investimento de capital significativamente maior em comparação com os fornos industriais padrão de tamanho e faixa de temperatura semelhantes.

Fazendo a Escolha Certa para o Seu Processo

Decidir se precisa de um forno inerte resume-se à sensibilidade do seu material e à qualidade exigida do seu produto final.

- Se o seu foco principal é a integridade do material e a prevenção de qualquer oxidação: Um forno inerte é inegociável para o processamento de metais sensíveis, polímeros avançados ou componentes eletrónicos.

- Se o seu foco principal é a consistência e repetibilidade do processo: A atmosfera controlada de um forno inerte elimina variáveis ambientais, levando a resultados mais fiáveis e previsíveis lote após lote.

- Se estiver a trabalhar com um orçamento apertado e materiais não sensíveis: Um forno de convecção padrão pode ser suficiente se uma pequena quantidade de oxidação superficial for aceitável para a sua aplicação.

Em última análise, um forno inerte permite-lhe ditar as condições precisas do seu processo térmico, garantindo que as propriedades finais do seu material são resultado do design, e não do acaso.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Prevenção de Oxidação | Substitui gases reativos por inertes para evitar a degradação do material. |

| Atmosfera Controlada | Mantém temperatura e ambiente químico precisos para resultados consistentes. |

| Integridade do Material | Preserva as propriedades de materiais sensíveis durante o aquecimento e arrefecimento. |

| Consistência do Processo | Elimina variáveis para processamento térmico fiável e repetível. |

Desbloqueie todo o potencial dos seus processos térmicos com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando uma excecional I&D e fabrico interno, fornecemos a diversos laboratórios opções personalizadas como Fornos de Mufla, Tubo, Rotativos, Fornos de Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas, melhorando a integridade do material e a eficiência do processo. Contacte-nos hoje para discutir como as nossas soluções podem beneficiar as suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior