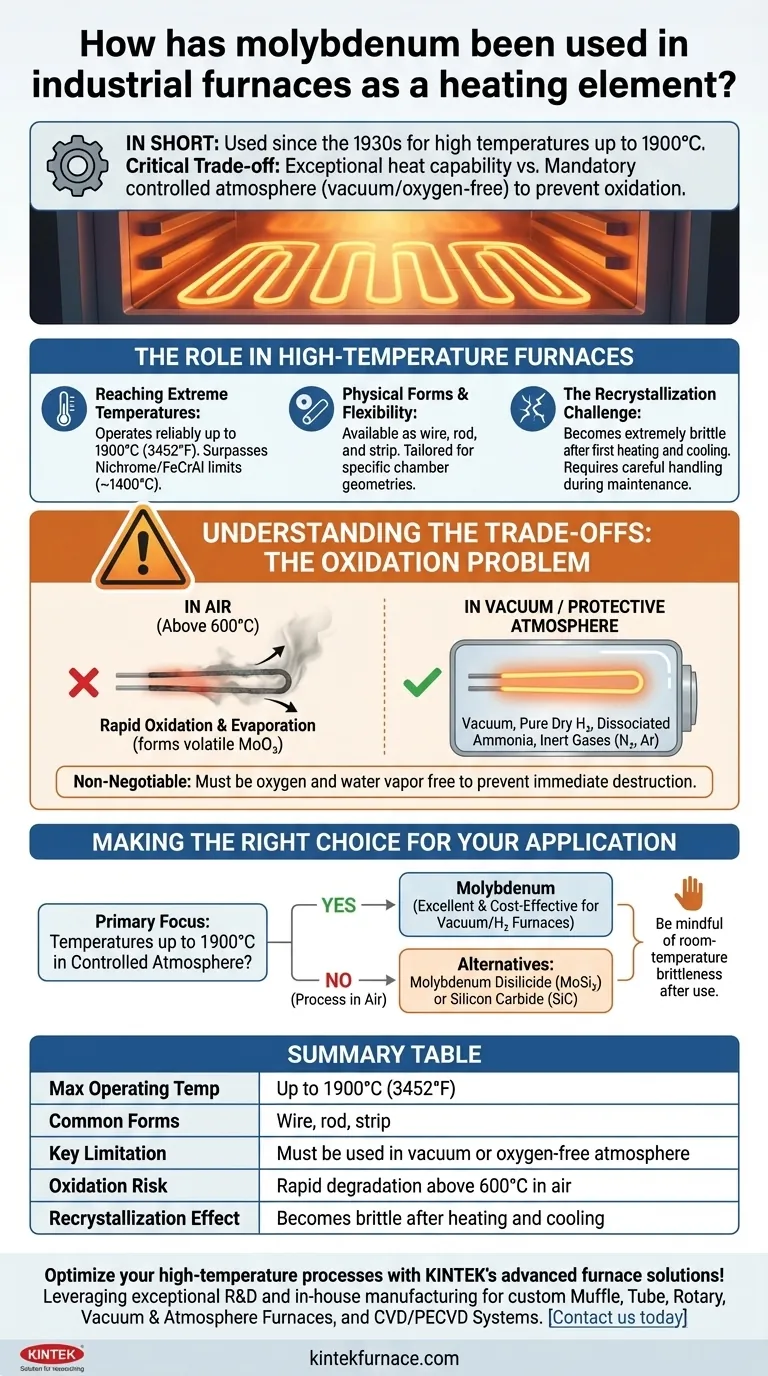

Em resumo, o molibdênio tem sido usado como elemento de aquecimento de alta temperatura em fornos industriais desde a década de 1930 para aplicações que exigem temperaturas de até 1900°C. Ele é tipicamente formado em fios ou hastes, mas sua principal restrição operacional é que deve ser usado em vácuo ou em uma atmosfera protetora e livre de oxigênio para evitar degradação rápida.

A decisão central de usar molibdênio depende de uma troca crítica: ele oferece capacidade excepcional de alta temperatura a um custo razoável, mas apenas se você puder fornecer a atmosfera controlada necessária para protegê-lo da oxidação.

O Papel do Molibdênio em Fornos de Alta Temperatura

O molibdênio ocupa um nicho específico no design de fornos, escolhido quando os elementos de aquecimento padrão não conseguem atender às demandas de temperatura exigidas. Suas propriedades definem tanto suas capacidades quanto suas limitações.

Atingindo Temperaturas Extremas

A principal razão para selecionar o molibdênio é seu alto ponto de fusão e excelente resistência em temperaturas elevadas. Isso permite que ele opere de forma confiável em fornos a temperaturas de até 1900°C (3452°F).

Essa capacidade o posiciona muito além dos limites de elementos mais comuns como Nichrome ou FeCrAl (Kanthal), que geralmente falham acima de 1200-1400°C.

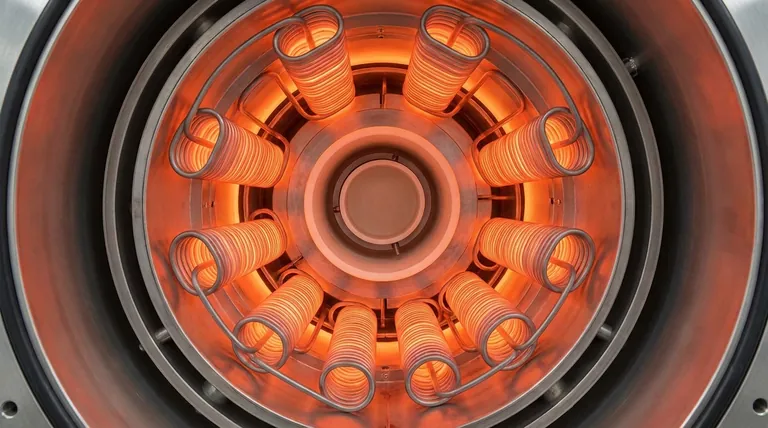

Formas Físicas e Flexibilidade de Design

Os elementos de molibdênio estão disponíveis em várias configurações padrão, incluindo fio, haste e tira. Essa versatilidade permite que os projetistas de fornos criem arranjos de aquecimento adaptados a geometrias de câmara específicas e requisitos de distribuição de calor.

Esses elementos são frequentemente dobrados em formas de "grampo" ou outras configurações para fornecer aquecimento uniforme dentro da zona quente do forno.

O Desafio da Recristalização

Uma característica crítica a ser compreendida é que, após ser aquecido à sua temperatura de operação, o molibdênio sofre recristalização.

Uma vez que esfria de volta à temperatura ambiente, o elemento torna-se extremamente frágil. Isso tem implicações significativas para a manutenção do forno, pois os elementos podem facilmente fraturar se forem atingidos ou manuseados incorretamente.

Compreendendo as Trocas: O Problema da Oxidação

A maior limitação do molibdênio puro é sua extrema vulnerabilidade ao oxigênio em altas temperaturas. Este não é um problema menor; é uma restrição fundamental que dita todo o design do forno.

Por Que um Vácuo ou Atmosfera Protetora Não É Negociável

Acima de aproximadamente 600°C, o molibdênio começa a oxidar rapidamente na presença de ar. Ele forma trióxido de molibdênio (MoO₃), que é altamente volátil em temperaturas de forno.

Isso significa que o elemento não forma simplesmente uma camada protetora de óxido – ele efetivamente evapora, levando à falha rápida do elemento de aquecimento e à contaminação do interior do forno e do produto.

Atmosferas Protetoras Comuns

Para evitar a oxidação, os elementos de molibdênio devem ser operados em alto vácuo ou sob uma atmosfera protetora.

As escolhas comuns incluem hidrogênio puro e seco, amônia dissociada ou uma mistura de gases inertes como nitrogênio e argônio. A chave é a ausência completa de oxigênio e vapor de água.

O Custo e a Complexidade do Controle da Atmosfera

Este requisito adiciona custo e complexidade significativos. O forno deve ser hermético a vácuo e equipado com bombas de vácuo caras ou sistemas sofisticados de gerenciamento de gás para manter a integridade atmosférica.

Qualquer vazamento ou falha no sistema de controle da atmosfera pode levar à destruição imediata dos elementos de aquecimento.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto requer o equilíbrio entre os requisitos de temperatura, as condições atmosféricas e as restrições operacionais.

- Se seu foco principal é atingir temperaturas de até 1900°C em uma atmosfera controlada: O molibdênio é uma escolha excelente e econômica para fornos a vácuo ou a hidrogênio.

- Se seu processo deve funcionar em atmosfera de ar: O molibdênio puro é inadequado; você deve considerar alternativas como elementos de Dissiliceto de Molibdênio (MoSi₂) ou Carboneto de Silício (SiC).

- Se sua aplicação envolve manutenção frequente ou movimentação de componentes internos do forno: Esteja atento à fragilidade do molibdênio à temperatura ambiente após seu primeiro uso e projete procedimentos para manuseio cuidadoso.

Em última análise, compreender a relação do molibdênio com a atmosfera do forno é a chave para alavancar suas capacidades de alta temperatura de forma eficaz.

Tabela Resumo:

| Característica | Detalhes |

|---|---|

| Temperatura Máxima de Operação | Até 1900°C (3452°F) |

| Formas Comuns | Fio, haste, tira |

| Principal Limitação | Deve ser usado em vácuo ou atmosfera sem oxigênio |

| Risco de Oxidação | Degradação rápida acima de 600°C no ar |

| Efeito de Recristalização | Torna-se frágil após aquecimento e resfriamento |

Otimize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos personalizados de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa expertise pode aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo