Em resumo, as principais propriedades térmicas do carbeto de silício não são estáticas; elas mudam previsivelmente com a temperatura. À medida que a temperatura aumenta, sua expansão linear e calor específico aumentam, enquanto sua condutividade térmica diminui. Compreender esses comportamentos dinâmicos é essencial para qualquer aplicação de engenharia de alta temperatura.

O insight mais crítico para qualquer projetista ou engenheiro é que a resposta do Carbeto de Silício ao calor não é linear. Contabilizar essas mudanças de propriedade é a diferença entre um sistema estável e eficiente, e um que é propenso a falhas ou desempenho imprevisível.

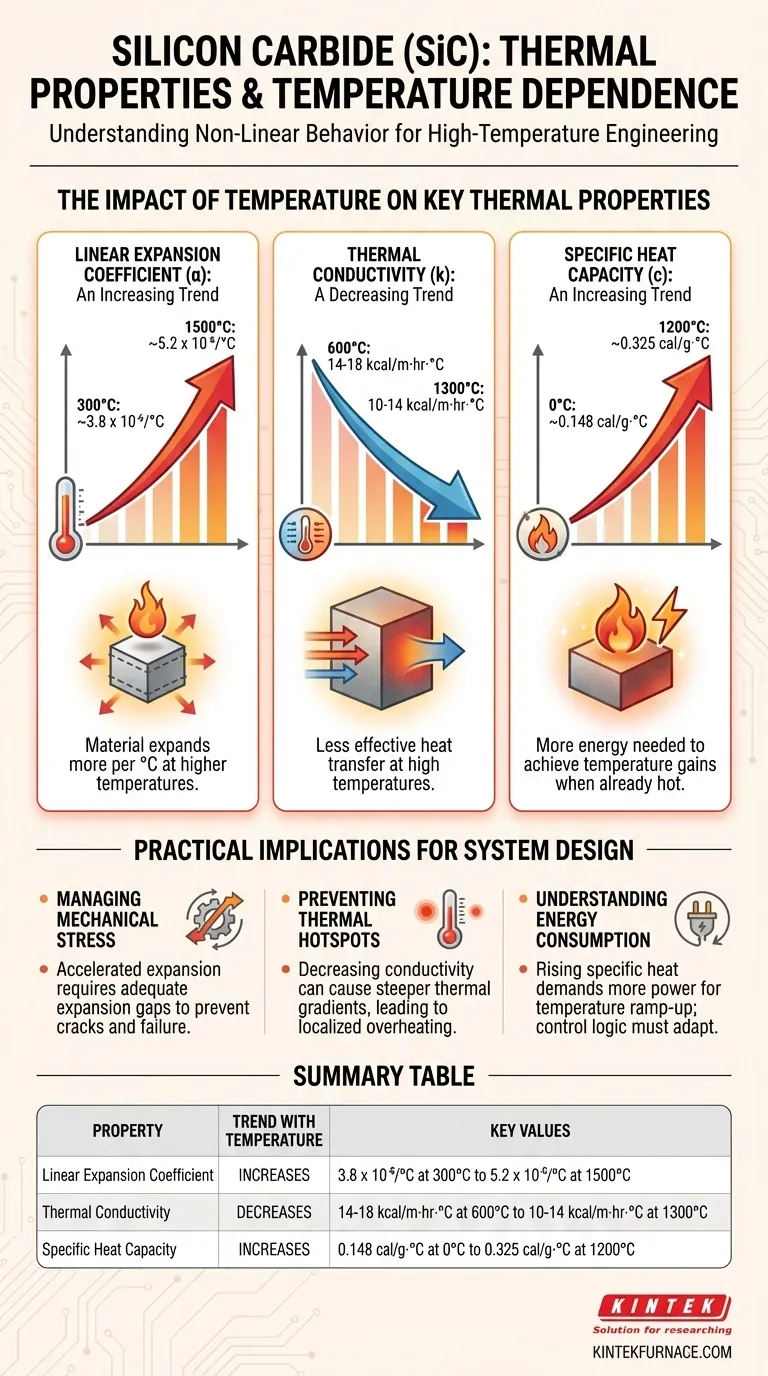

O Impacto da Temperatura nas Principais Propriedades Térmicas

Para projetar sistemas confiáveis usando Carbeto de Silício (SiC), especialmente para elementos de aquecimento, você não pode usar um único valor para suas características térmicas. Você deve entender como cada propriedade se comporta em sua faixa de operação pretendida.

Coeficiente de Expansão Linear (α): Uma Tendência Crescente

O coeficiente de expansão linear dita o quanto o material se expande quando aquecido. Para o SiC, essa taxa de expansão aumenta à medida que o material fica mais quente.

Por exemplo, o coeficiente aumenta de aproximadamente 3,8 x 10⁻⁶/°C a 300°C para 5,2 x 10⁻⁶/°C a 1500°C. Isso significa que o material se expande mais para cada grau de mudança de temperatura em temperaturas mais altas do que em temperaturas mais baixas.

Condutividade Térmica (k): Uma Tendência Decrescente

A condutividade térmica mede a eficácia com que um material transfere calor. Contrariamente à intuição, o SiC se torna um condutor de calor menos eficaz à medida que sua temperatura aumenta.

A 600°C, sua condutividade está na faixa de 14-18 kcal/m·hr·°C. A 1300°C, esse valor cai significativamente para 10-14 kcal/m·hr·°C. Essa diminuição da condutividade é um fator crítico nos cálculos de distribuição de calor.

Capacidade de Calor Específico (c): Uma Tendência Crescente

A capacidade de calor específico é a quantidade de energia necessária para elevar a temperatura de uma dada massa de material em um grau. Para o SiC, o calor específico aumenta com a temperatura.

São necessários aproximadamente 0,148 cal/g·°C para aquecer o SiC a 0°C, mas essa exigência mais que dobra para 0,325 cal/g·°C a 1200°C. Isso significa que mais energia é necessária para obter ganhos de temperatura quando o elemento já está quente.

Implicações Práticas para o Projeto do Sistema

Essas propriedades variáveis têm consequências diretas no desempenho mecânico e térmico de qualquer sistema que utilize componentes de SiC. Ignorá-las pode levar a falhas críticas de projeto.

Gerenciando o Estresse Mecânico

O coeficiente crescente de expansão térmica é uma consideração importante para o projeto mecânico. À medida que o elemento aquece, sua expansão acelerada deve ser acomodada pelo sistema de montagem para evitar o acúmulo de estresse mecânico, que pode levar a rachaduras e falhas prematuras.

Prevenindo Pontos Quentes Térmicos

Como a condutividade térmica diminui em altas temperaturas, o calor não se dissipa tão prontamente das partes mais quentes do elemento. Isso pode criar gradientes de temperatura mais acentuados, potencialmente levando a "pontos quentes" que podem acelerar o envelhecimento do material ou causar superaquecimento localizado.

Compreendendo o Consumo de Energia e o Controle

A combinação de calor específico crescente e resistividade elétrica variável (uma propriedade não discutida em detalhes aqui, mas relacionada) afeta os sistemas de controle. O aquecedor exigirá mais energia para elevar sua temperatura no limite superior de sua faixa, e suas propriedades elétricas mudarão simultaneamente, um fator que deve ser incluído na lógica do controlador de potência para uma operação estável.

Considerações Chave para Sua Aplicação

Para aplicar esse conhecimento de forma eficaz, concentre-se no parâmetro mais crítico para seu objetivo específico.

- Se seu foco principal é a estabilidade mecânica: Você deve projetar fixações com folgas de expansão adequadas que levem em conta o aumento não linear da expansão térmica em sua temperatura máxima de operação.

- Se seu foco principal é o aquecimento uniforme: Você deve considerar que a diminuição da condutividade térmica do SiC em altas temperaturas pode criar gradientes de temperatura através do elemento e da peça de trabalho.

- Se seu foco principal é a eficiência energética e o controle: Você deve levar em conta o aumento do calor específico, pois mais energia será necessária para elevar a temperatura em pontos de operação mais altos, afetando tanto os tempos de subida quanto o consumo geral de energia.

Dominar como essas propriedades interagem é fundamental para projetar sistemas robustos e previsíveis de alta temperatura com Carbeto de Silício.

Tabela Resumo:

| Propriedade | Tendência com a Temperatura | Valores Chave |

|---|---|---|

| Coeficiente de Expansão Linear | Aumenta | 3,8 x 10⁻⁶/°C a 300°C para 5,2 x 10⁻⁶/°C a 1500°C |

| Condutividade Térmica | Diminui | 14-18 kcal/m·hr·°C a 600°C para 10-14 kcal/m·hr·°C a 1300°C |

| Capacidade de Calor Específico | Aumenta | 0,148 cal/g·°C a 0°C para 0,325 cal/g·°C a 1200°C |

Otimize seus sistemas de alta temperatura com as soluções avançadas da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento de carbeto de silício sob medida e muito mais, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar seu projeto com soluções térmicas duráveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil