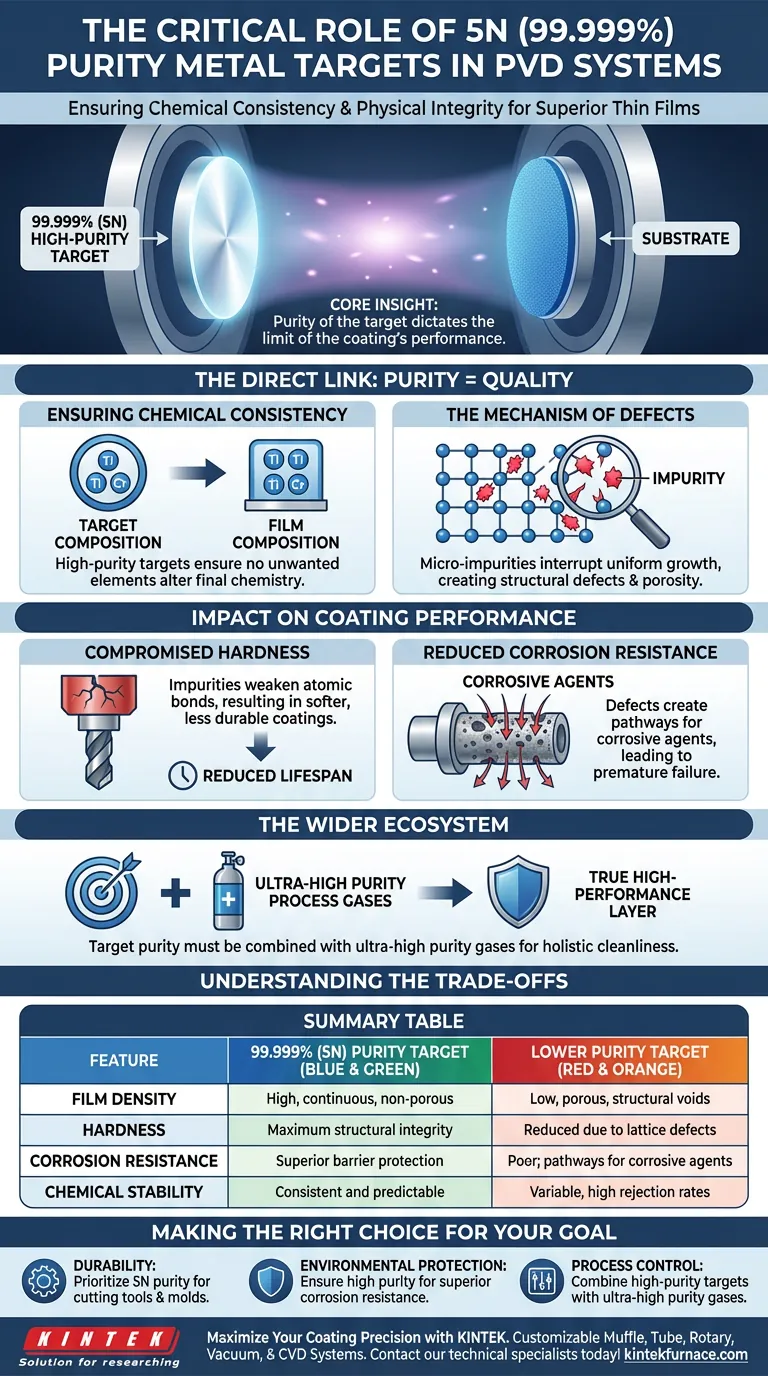

Os sistemas PVD exigem alvos de metal de alta pureza (99,999%) principalmente para garantir a consistência química e a integridade física do filme fino depositado. Este padrão de "grau 5N" é essencial porque mesmo impurezas microscópicas no material de origem agem como contaminantes que introduzem defeitos estruturais, comprometendo a densidade e as qualidades protetoras do revestimento.

Insight Principal: A pureza do material alvo dita o limite do desempenho do revestimento. O uso de alvos de pureza de 99,999% elimina microimpurezas que, de outra forma, causam redução da dureza, baixa resistência à corrosão e defeitos estruturais em aplicações de alto desempenho.

A Ligação Direta Entre Pureza e Qualidade

Garantindo a Consistência Química

Na Deposição Física de Vapor (PVD), o material do alvo é transferido diretamente para o substrato. Consequentemente, a composição química do alvo define a composição do filme.

Para manter propriedades físicas consistentes em toda a superfície revestida, o material de origem — muitas vezes metais como titânio ou cromo — deve ser quimicamente uniforme. Alvos de alta pureza garantem que nenhum elemento indesejado altere a química pretendida da camada final.

O Mecanismo dos Defeitos

Quando um alvo contém microimpurezas, esses contaminantes não desaparecem simplesmente durante o processo a vácuo. Em vez disso, eles são incorporados ao filme em crescimento.

Essas impurezas interrompem o crescimento uniforme da rede cristalina. Essa interrupção introduz defeitos que comprometem a densidade do revestimento, criando uma camada que é estruturalmente porosa em vez de sólida e contínua.

Impacto no Desempenho do Revestimento

Dureza Comprometida

Para aplicações como ferramentas de corte e moldes, a dureza superficial é a principal métrica de desempenho.

Defeitos causados por impurezas do alvo enfraquecem as ligações atômicas dentro do filme. Isso resulta em um revestimento mais macio e menos durável, reduzindo significativamente a vida útil da ferramenta que ele deveria proteger.

Resistência à Corrosão Reduzida

Uma função primária dos revestimentos PVD é atuar como uma barreira contra danos ambientais.

Microimpurezas criam pontos fracos e vazios microscópicos na densidade do filme. Esses defeitos atuam como caminhos para agentes corrosivos penetrarem no revestimento e atacarem o substrato, levando a falhas prematuras.

O Papel do Ecossistema Mais Amplo

Combinação com Gases de Processo

A pureza do alvo não opera isoladamente. O padrão da indústria exige uma abordagem holística à limpeza.

Para obter uma camada protetora de alto desempenho, alvos de grau 5N devem ser combinados com gases de processo de ultra-alta pureza. Se o gás introduzir contaminantes, os benefícios do alvo de alta pureza são anulados.

Compreendendo as Compensações

O Custo da Inconsistência

Embora os alvos de alta pureza representem um padrão rigoroso, desvios desse requisito de 99,999% introduzem riscos imediatos.

A compensação pelo uso de materiais de menor grau é a perda de previsibilidade. Menor pureza introduz variáveis que resultam em flutuações na densidade do filme e problemas de adesão. Em ambientes industriais, essa inconsistência leva a uma maior taxa de rejeição de peças e falha de ferramentas.

Fazendo a Escolha Certa Para Seu Objetivo

Selecionar a pureza correta do alvo é sobre combinar a qualidade do material com os requisitos de desempenho.

- Se o seu foco principal é Durabilidade: Priorize alvos de pureza 5N (99,999%) para maximizar a dureza e a resistência ao desgaste para ferramentas de corte e moldes.

- Se o seu foco principal é Proteção Ambiental: Garanta alta pureza do alvo para obter a alta densidade do filme necessária para uma resistência superior à corrosão.

- Se o seu foco principal é Controle de Processo: Combine alvos de alta pureza com gases de ultra-alta pureza para eliminar variáveis de defeito do ambiente de deposição.

Em última análise, a integridade do seu revestimento protetor é estritamente limitada pela pureza do seu material de origem.

Tabela Resumo:

| Característica | Alvo de Pureza 99,999% (5N) | Alvo de Menor Pureza |

|---|---|---|

| Densidade do Filme | Alta, contínua e não porosa | Baixa, porosa com vazios estruturais |

| Dureza | Integridade estrutural máxima | Reduzida devido a defeitos de rede |

| Resistência à Corrosão | Proteção de barreira superior | Ruim; caminhos para agentes corrosivos |

| Estabilidade Química | Consistente e previsível | Variável com altas taxas de rejeição |

Maximize a Precisão do Seu Revestimento com a KINTEK

Não deixe que as impurezas comprometam sua pesquisa ou produção industrial. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de materiais de alta pureza e soluções térmicas avançadas, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD. Todos os nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de deposição de filme fino e processamento de materiais.

Pronto para elevar a qualidade do seu filme? Entre em contato conosco hoje para consultar nossos especialistas técnicos!

Guia Visual

Referências

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Quais gases são usados na deposição química de vapor? Domine os Gases Precursores e de Processo para Filmes Superiores

- Por que um cinto de aquecimento externo é necessário para o crescimento de filmes 2DP-F por CVD? Garanta a Estabilidade do Vapor e a Qualidade do Filme

- Quais são as preocupações ambientais relacionadas com o CVD? Gestão de Riscos no Revestimento de Películas Finas

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- Quais limitações o CVD apresenta no revestimento de grandes superfícies? Supere os Desafios de Escala com Soluções Personalizadas

- Quais são as principais áreas de aplicação da tecnologia CVD? Desbloqueie Soluções Avançadas de Filmes Finos para Sua Indústria

- Qual o papel da CVD na fabricação de semicondutores? Habilitar a Deposição Precisa de Filmes Finos para Microchips