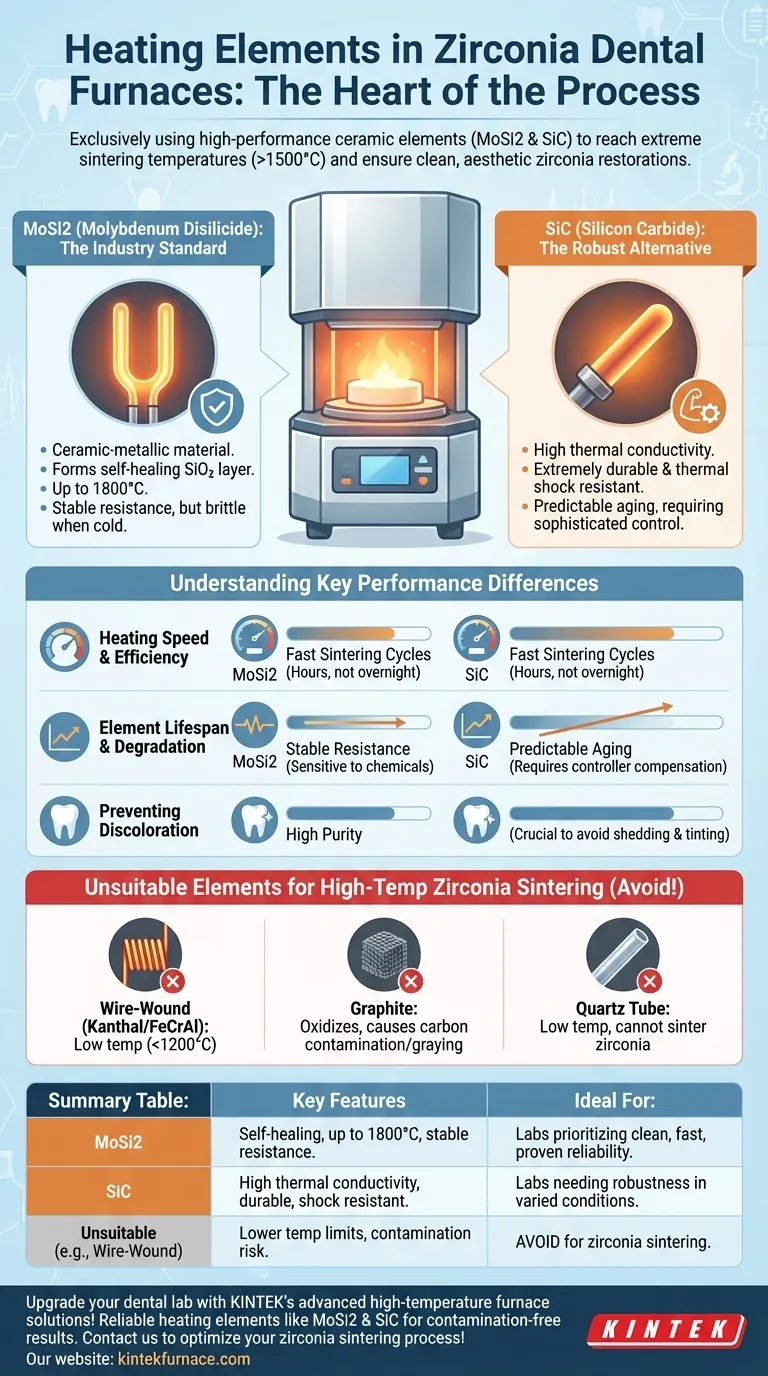

Em essência, os fornos dentários de zircônia utilizam exclusivamente elementos de aquecimento cerâmicos de alto desempenho, sendo os dois tipos dominantes o Dissilicieto de Molibdênio (MoSi2) e o Carbeto de Silício (SiC). Esses materiais são escolhidos especificamente por sua capacidade única de atingir e sustentar rapidamente as temperaturas extremas de sinterização exigidas pela zircônia — muitas vezes excedendo 1500°C (2732°F) — minimizando o risco de contaminação que poderia descolorir as restaurações finais.

A escolha do elemento de aquecimento não é um detalhe técnico menor; é o coração do forno. Este componente dita diretamente a vida útil do forno, a velocidade de seus ciclos e, o mais importante, sua capacidade de produzir restaurações de zircônia limpas e esteticamente agradáveis, sem descoloração.

Os Campeões de Alta Temperatura: MoSi2 e SiC

A sinterização da zircônia é um processo termicamente exigente. A câmara do forno deve atingir uniformemente temperaturas incrivelmente altas e mantê-las com precisão. Apenas alguns materiais podem realizar essa tarefa de forma confiável ao longo de milhares de ciclos.

Dissilicieto de Molibdênio (MoSi2): O Padrão da Indústria

Os elementos de MoSi2 são a escolha mais comum em fornos de zircônia modernos e de ponta. São um material cermet, combinando propriedades cerâmicas e metálicas.

A sua principal vantagem é a formação de uma camada protetora de quartzo-sílica (SiO2) na sua superfície em altas temperaturas. Esta camada é "autocurável", reformando-se para cobrir quaisquer novas fissuras ou exposições, o que confere aos elementos um potencial de vida útil muito longo em um ambiente limpo.

Os elementos de MoSi2 podem operar em temperaturas de até 1800°C, fornecendo uma margem confortável para todos os tipos de protocolos de sinterização de zircônia.

Carbeto de Silício (SiC): A Alternativa Robusta

Os elementos de SiC são outro material cerâmico de alto desempenho usado em muitos fornos industriais e dentários. São conhecidos pela sua força excepcional e alta condutividade térmica.

Estes elementos são extremamente duráveis e oferecem excelente resistência ao choque térmico, tornando-os menos suscetíveis a danos por ciclos rápidos de aquecimento e resfriamento.

Assim como o MoSi2, os elementos de SiC podem lidar facilmente com os requisitos de temperatura para a zircônia. O seu modo principal de envelhecimento envolve um aumento gradual da resistência elétrica ao longo do tempo, o que o controlador de energia do forno deve ser projetado para gerenciar.

Compreendendo as Principais Diferenças de Desempenho

Embora ambos os materiais atinjam o mesmo objetivo principal, suas características operacionais criam distinções importantes para um laboratório dentário.

Velocidade de Aquecimento e Eficiência

Tanto os elementos de MoSi2 quanto os de SiC permitem os ciclos rápidos de sinterização nos quais os laboratórios modernos dependem. Eles podem atingir a temperatura rapidamente, permitindo que um ciclo completo de sinterização seja concluído em poucas horas, em vez de durante a noite.

Vida Útil e Degradação do Elemento

Os elementos de MoSi2 têm uma resistência estável durante toda a sua vida útil, mas são frágeis à temperatura ambiente e podem ser sensíveis à contaminação química.

Os elementos de SiC são mais robustos mecanicamente, mas "envelhecem" de forma previsível. Esse processo de envelhecimento requer um controlador de energia mais sofisticado para compensar a resistência variável, garantindo uma saída de energia consistente.

O Fator Crítico: Prevenindo a Descoloração

O objetivo final da sinterização é uma restauração forte e estética. Os próprios elementos de aquecimento podem ser uma fonte de contaminação que compromete a estética.

Elementos de MoSi2 e SiC de alta pureza são fabricados especificamente para evitar o "desprendimento" ou a desgaseificação de partículas microscópicas em altas temperaturas. Elementos mais baratos, de grau industrial, podem liberar contaminantes que causam um tom acinzentado ou esverdeado na zircônia translúcida, arruinando o caso.

Elementos Inadequados para a Sinterização de Zircônia em Alta Temperatura

É igualmente importante entender o que não funciona. Usar um forno com o tipo errado de elemento de aquecimento para a sinterização de zircônia levará inevitavelmente ao fracasso.

Elementos Enrolados em Fio (Kanthal/FeCrAl)

Estes elementos de fio metálico são comuns em fornos de porcelana projetados para vidragem ou queima de cerâmicas em temperaturas mais baixas. A sua temperatura máxima de serviço é tipicamente em torno de 1200°C, muito abaixo do necessário para sinterizar adequadamente uma coroa de zircônia.

Elementos de Grafite

Embora o grafite possa atingir temperaturas extremamente altas, é completamente inadequado para fornos de zircônia usados em laboratórios dentários. Na presença de oxigênio (como em um forno padrão sem vácuo), o grafite oxidará rapidamente e liberará partículas de carbono, causando uma severa descoloração acinzentada da zircônia.

Elementos de Tubo de Quartzo

Fornos que utilizam tubos de quartzo envoltos em uma bobina de aquecimento são, por vezes, usados para coloração e vidragem em baixa temperatura. O tubo de quartzo protege a restauração do contato direto com o fio de aquecimento, mas esses sistemas não conseguem produzir as altas temperaturas necessárias para o processo inicial de sinterização.

Fazendo a Escolha Certa para o Seu Laboratório

A sua escolha de forno — e sua tecnologia de aquecimento interna — deve estar diretamente alinhada com os objetivos de produção de qualidade e eficiência do seu laboratório.

- Se o seu foco principal é desempenho de ponta e resultados comprovados: Um forno com elementos de Dissilicieto de Molibdênio (MoSi2) de alta pureza é o padrão ouro da indústria para sinterização de zircônia limpa, rápida e confiável.

- Se o seu foco principal é durabilidade máxima e robustez a longo prazo: Um forno equipado com elementos de Carbeto de Silício (SiC) de alta qualidade é uma excelente escolha, valorizado por sua força mecânica e resistência ao choque térmico.

- Se você está avaliando qualquer forno: Verifique sempre se os elementos são especificamente projetados para zircônia dentária para evitar o problema custoso e frustrante da descoloração da restauração.

Em última análise, entender o elemento de aquecimento permite que você avalie um forno com base em sua capacidade central de produzir resultados consistentes e estéticos para seus clientes.

Tabela de Resumo:

| Tipo de Elemento de Aquecimento | Características Principais | Ideal Para |

|---|---|---|

| Dissilicieto de Molibdênio (MoSi2) | Camada protetora autocurável, até 1800°C, resistência estável | Laboratórios que priorizam sinterização limpa, rápida e confiabilidade comprovada |

| Carbeto de Silício (SiC) | Alta condutividade térmica, durável, resistente ao choque térmico | Laboratórios que necessitam de robustez e desempenho a longo prazo em condições variadas |

| Elementos Inadequados (ex: Enrolado em Fio, Grafite) | Limites de temperatura mais baixos, risco de contaminação e descoloração | Evitar na sinterização de zircônia para prevenir a falha da restauração |

Atualize seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento confiáveis como MoSi2 e SiC em nossos Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante uma correspondência precisa com suas necessidades experimentais exclusivas, entregando ciclos rápidos, resultados livres de contaminação e produtividade aprimorada. Entre em contato conosco hoje para discutir como podemos otimizar seu processo de sinterização de zircônia!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias