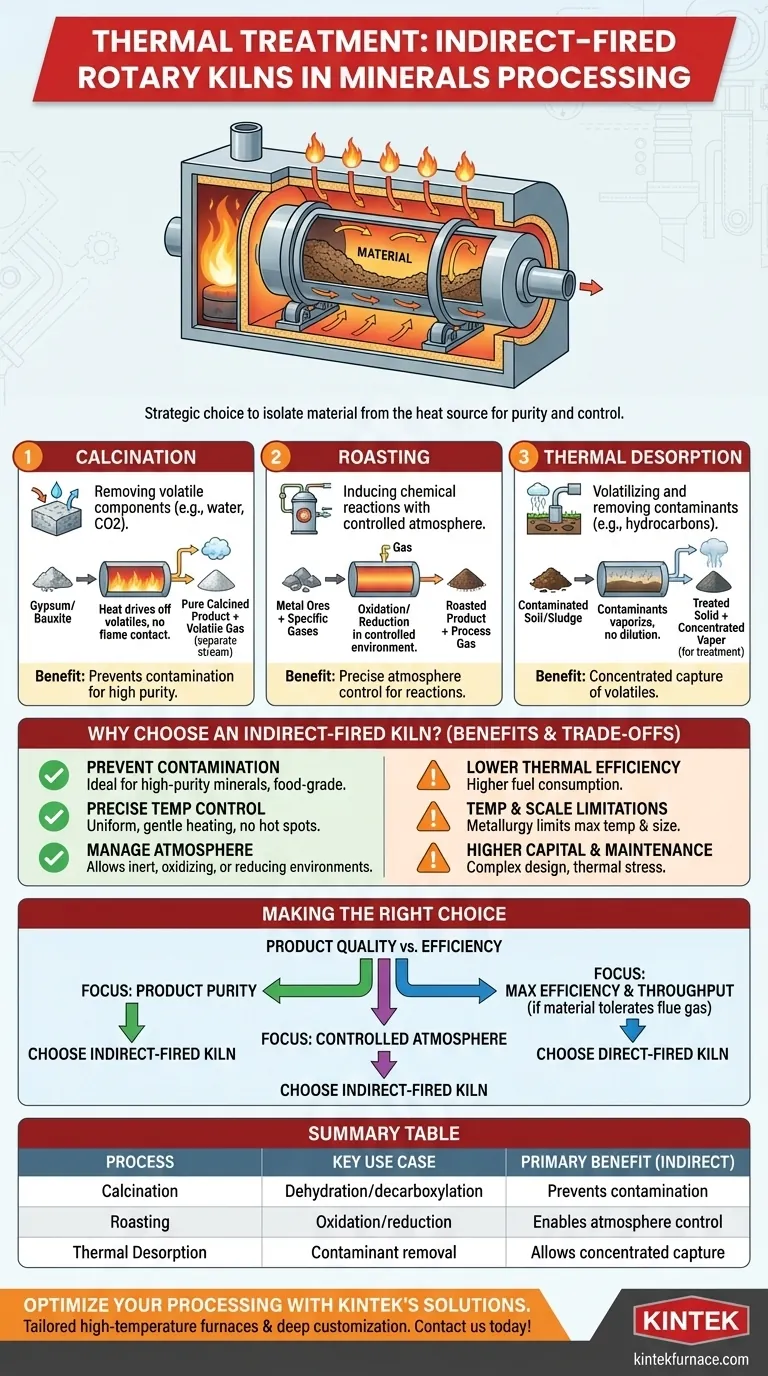

No processamento de minerais, os fornos rotativos de fogo indireto são especificamente escolhidos para três tratamentos térmicos principais: calcinação, ustulação e dessorção térmica. Esses processos são selecionados quando o material a ser tratado é sensível e não pode ser exposto a gases de combustão, garantindo a pureza do produto e o controle preciso do processo.

A decisão de usar um forno rotativo de fogo indireto não se trata apenas de aquecer um material; é uma escolha estratégica isolar o material da fonte de calor. Essa separação é crítica quando prevenir a contaminação e controlar a atmosfera de processamento são mais importantes do que maximizar a eficiência térmica.

Compreendendo os Processos Centrais

Um forno de fogo indireto funciona aquecendo a parte externa de um tambor rotativo. O material cai dentro do tambor, absorvendo calor através da parede de aço sem nunca entrar em contato com a chama ou o gás de combustão.

Calcinação

A calcinação é um processo que utiliza calor para eliminar um componente volátil de um sólido, como a remoção de água quimicamente ligada (desidratação) ou dióxido de carbono (descarboxilação).

O uso de um forno indireto é vital quando a pureza do produto final é primordial. Por exemplo, o processamento de minerais como gesso ou bauxita requer temperatura precisa para atingir a fase química desejada sem introduzir impurezas da combustão do combustível.

Ustulação (Roasting)

A ustulação envolve aquecer um sólido para induzir uma reação química específica com a atmosfera do forno, muitas vezes para oxidação ou redução de minérios metálicos.

Como um forno de fogo indireto mantém os gases de combustão separados, os operadores têm controle total sobre a atmosfera dentro do forno. Isso permite a introdução de gases específicos para impulsionar as reações desejadas, um nível de controle impossível em um sistema de fogo direto.

Dessorção Térmica

Este processo usa calor para volatilizar e remover contaminantes, como hidrocarbonetos ou compostos orgânicos, de um material sólido, como solo ou lodo industrial.

O aquecimento indireto é essencial aqui porque permite que os contaminantes vaporizados sejam retirados como um fluxo concentrado. Isso os torna mais fáceis de capturar e tratar, o que seria difícil se estivessem diluídos com um grande volume de gás de combustão.

Por Que Escolher um Forno de Fogo Indireto?

A escolha de um forno indireto é sempre impulsionada pelas necessidades específicas do material e do produto final desejado. Os benefícios se concentram no controle e na pureza.

Para Prevenir a Contaminação do Material

Esta é a razão principal. Para minerais de alta pureza, produtos químicos especiais ou produtos de qualidade alimentar, qualquer contato com enxofre, cinzas ou outros subprodutos da combustão pode arruinar o produto final. Um forno indireto elimina esse risco completamente.

Para Obter Controle Preciso de Temperatura

Fornos indiretos fornecem aquecimento altamente uniforme e suave. Como o calor é transferido através de toda a superfície da parede do tambor, ele evita os pontos quentes intensos que podem ocorrer em sistemas de fogo direto, protegendo materiais sensíveis ao calor da degradação.

Para Gerenciar a Atmosfera do Processo

Separar o material do ambiente de aquecimento permite uma atmosfera interna totalmente controlada. Isso é crítico para processos que exigem um ambiente inerte (nitrogênio), oxidante (rico em oxigênio) ou redutor (hidrogênio) para alcançar uma transformação química específica.

Compreendendo as Compensações (Trade-offs)

Embora poderosos, os fornos de fogo indireto não são uma solução universal. Seu projeto introduz limitações específicas que devem ser consideradas.

Menor Eficiência Térmica

Aquecer o material através de uma parede de metal espessa é inerentemente menos eficiente do que expô-lo diretamente a uma chama. Isso significa que os fornos indiretos geralmente consomem mais combustível para uma determinada vazão, levando a custos operacionais mais altos.

Limitações de Temperatura e Escala

A temperatura máxima de operação de um forno indireto é limitada pela metalurgia da parede rotativa, que deve manter sua integridade estrutural enquanto é aquecida externamente. Eles também são geralmente construídos em uma escala menor do que os fornos maciços de fogo direto usados em indústrias como a de cimento.

Custos de Capital e Manutenção Mais Altos

O projeto, apresentando um forno externo e um tambor rotativo especializado, é mais complexo e caro de construir. A parede também está sujeita a estresse térmico significativo, o que pode levar a requisitos de manutenção mais altos durante a vida útil do forno.

Fazendo a Escolha Certa para Seu Processo

Sua decisão deve equilibrar a necessidade de qualidade do produto em relação à eficiência operacional.

- Se seu foco principal for a pureza do produto: Um forno de fogo indireto é essencial para evitar a contaminação por subprodutos da combustão.

- Se seu foco principal for a eficiência térmica máxima e alta vazão: Um forno de fogo direto é frequentemente a escolha mais econômica, desde que seu material possa tolerar o contato com o gás de combustão.

- Se seu foco principal for impulsionar reações químicas específicas em uma atmosfera controlada: O controle de atmosfera oferecido por um forno de fogo indireto é uma vantagem crítica e inegociável.

Em última análise, selecionar a tecnologia de forno correta depende de uma compreensão clara da química do seu material e dos requisitos de qualidade do seu produto final.

Tabela de Resumo:

| Processo | Caso de Uso Principal | Principal Vantagem no Forno Indireto |

|---|---|---|

| Calcinação | Desidratação/descarboxilação de minerais como gesso | Evita contaminação para produtos de alta pureza |

| Ustulação (Roasting) | Oxidação/redução de minérios metálicos | Permite controle preciso da atmosfera para reações específicas |

| Dessorção Térmica | Remoção de contaminantes de solo/lodo | Permite fácil captura de voláteis sem diluição |

Otimize seu processamento de minerais com as soluções de alta temperatura personalizadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos rotativos de fogo indireto avançados e outros fornos como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem um encaixe preciso para suas necessidades experimentais únicas, aprimorando a pureza e a eficiência. Entre em contato conosco hoje para discutir como podemos apoiar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais dados são necessários para projetar um forno rotativo? Fatores Essenciais para o Processamento Térmico Eficiente

- Que equipamento de apoio é necessário para um sistema de forno rotativo? Componentes Essenciais para um Processamento Térmico Eficiente

- Quais são alguns processos comuns realizados em fornos rotativos? Desbloqueie Soluções Eficientes de Transformação de Materiais

- Como as especificações do alimentador vibratório impactam a eficiência do forno rotativo? Otimize o fluxo e a estabilidade de materiais do seu laboratório

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis