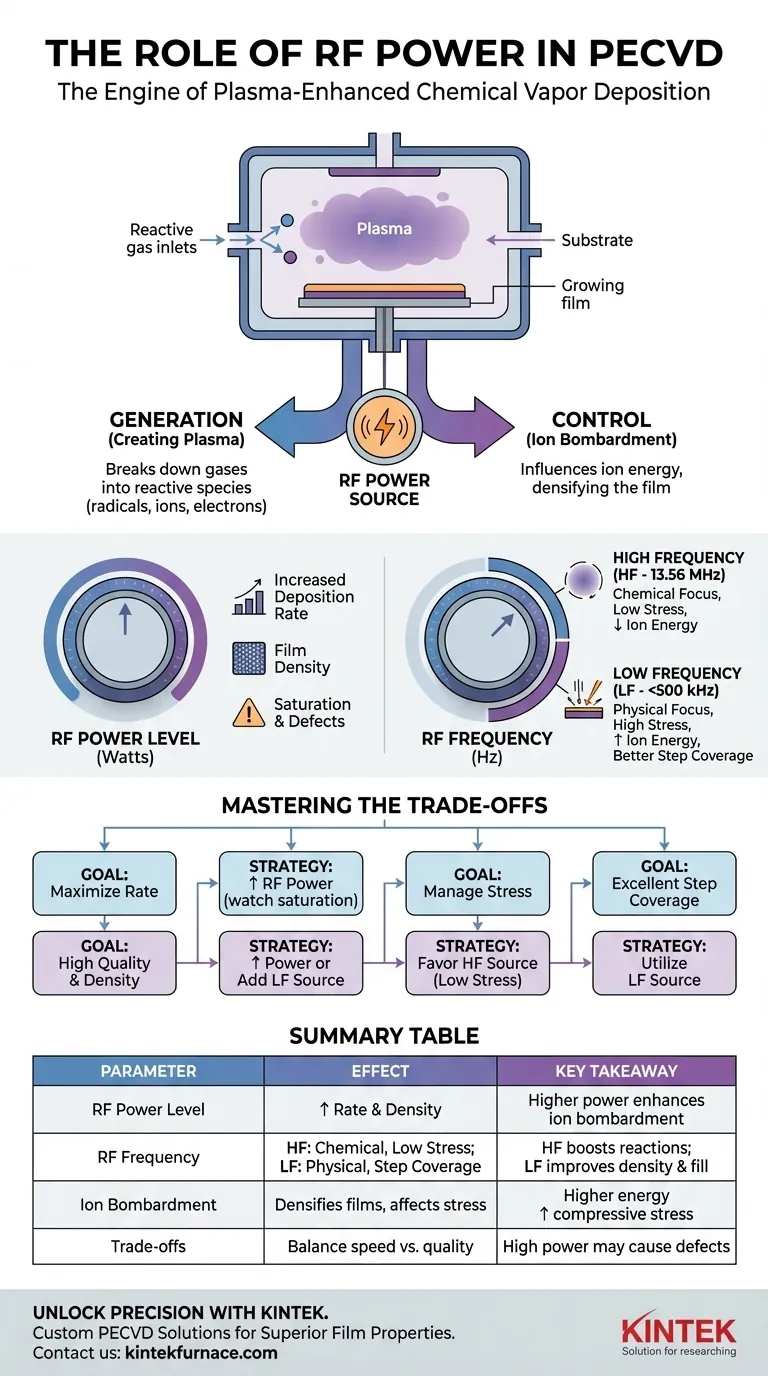

Na Deposição Química de Vapor Assistida por Plasma (PECVD), a potência de RF é o motor que impulsiona todo o processo. Seu papel principal é energizar os gases reatores para um estado de plasma, criando as espécies reativas necessárias para o crescimento do filme. O nível de potência e a frequência específicos que você escolhe são alavancas de controle críticas que determinam diretamente a taxa de deposição, a qualidade do filme, a tensão interna e a cobertura de degraus.

Manipular a potência de RF não é apenas girar um botão; é uma escolha estratégica entre a velocidade de deposição e a qualidade do filme. Uma potência mais alta geralmente aumenta a taxa de deposição e a densidade do filme, enquanto a frequência escolhida determina o equilíbrio entre a reação química e o bombardeio físico de íons.

Os Papéis Duplos da Potência de RF: Geração e Controle

A potência de RF serve a dois propósitos fundamentais em uma câmara de PECVD. Entender ambos é fundamental para controlar seu processo de deposição.

Criação do Plasma (Dissociação do Gás)

O primeiro e mais essencial papel da potência de RF é decompor os gases reatores estáveis. O campo de RF aplicado transfere energia para o gás, retirando elétrons de átomos e moléculas e criando uma mistura de íons, elétrons e radicais livres altamente reativos. Esses radicais são os principais blocos de construção para o filme depositado.

Influência na Energia dos Íons (Bombardeio)

Além de simplesmente criar o plasma, a potência de RF também dita a energia com que os íons atingem a superfície do substrato. Este bombardeio de íons desempenha um papel físico crucial, densificando o filme em crescimento e modificando suas propriedades.

Como a Potência e a Frequência Ditam as Propriedades do Filme

Os efeitos da potência de RF são sutis e dependem muito tanto do nível de potência (em Watts) quanto da frequência (em Hz).

A Ligação Entre Potência e Taxa de Deposição

O aumento da potência de RF geralmente aumenta a concentração de radicais livres dentro do plasma. Mais radicais disponíveis para reação na superfície do substrato levam diretamente a uma taxa de deposição mais alta. No entanto, este efeito tem um limite. Em um determinado ponto, o gás reator torna-se totalmente ionizado e a concentração de radicais satura. O aumento da potência além deste ponto não produz aumento adicional na taxa de deposição.

Melhoria da Qualidade do Filme Através do Bombardeio

Um nível de potência de RF mais alto também aumenta a energia dos íons que bombardeiam o filme à medida que ele cresce. Este bombardeio energético pode melhorar a qualidade do filme tornando-o mais denso e compacto. Ele efetivamente "martela" os átomos depositados em uma estrutura mais ordenada e robusta.

O Papel Crítico da Frequência

A escolha da frequência de RF muda fundamentalmente a natureza do plasma e o filme resultante. A maioria dos sistemas usa uma frequência alta, uma frequência baixa ou uma mistura de ambas.

-

Alta Frequência (HF): Geralmente definida em 13,56 MHz, a potência de HF é altamente eficiente na criação de um plasma denso com uma grande população de radicais livres. Ela impulsiona o aspecto químico da deposição. A energia do bombardeio de íons é relativamente baixa, o que é frequentemente benéfico para minimizar a tensão do filme.

-

Baixa Frequência (LF): Geralmente abaixo de 500 kHz, a potência de LF aumenta significativamente a energia do bombardeio de íons. Como o campo elétrico reverte mais lentamente, íons mais pesados têm mais tempo para acelerar em direção ao substrato. Isso impulsiona o aspecto físico da deposição, levando a filmes mais densos e melhor preenchimento em características de alta relação de aspecto.

Entendendo os Compromissos

A otimização de um processo de PECVD requer o equilíbrio de fatores concorrentes. A manipulação da potência e frequência de RF envolve sempre compromissos.

O Compromisso entre Taxa e Qualidade

Embora uma potência mais alta aumente a taxa de deposição, um bombardeio de íons excessivamente alto pode causar danos ao substrato ou ao filme em crescimento, potencialmente degradando as propriedades elétricas ou criando defeitos.

Impacto na Tensão do Filme

A energia do bombardeio de íons influencia diretamente a tensão interna do filme. O bombardeio de alta energia de uma fonte de LF geralmente aumenta a tensão compressiva. Em contraste, a fonte de HF mais suave geralmente resulta em menor tensão, tornando-a uma escolha melhor para aplicações sensíveis à tensão.

Cobertura de Degraus e Topografia

Para depositar filmes em vales profundos ou sobre topografia complexa, uma fonte de LF é superior. Os íons altamente energéticos e direcionais podem alcançar o fundo das características, garantindo boa cobertura de material e prevenindo a formação de vazios. A deposição de HF é menos direcional e pode levar ao "bread-loafing" (formato de pão), onde a abertura de uma característica se fecha antes de ser totalmente preenchida.

A Interação com a Pressão

A potência de RF não atua no vácuo. A pressão da câmara é um parâmetro crítico relacionado. A redução da pressão aumenta o caminho livre médio das partículas, o que significa que os íons podem viajar mais longe sem colisões. Isso torna o bombardeio de íons mais energético e direcional, amplificando os efeitos da potência de RF aplicada.

Seleção da Estratégia de RF Correta para Seu Filme

Suas configurações ideais de RF dependem inteiramente das características desejadas do seu filme final.

- Se seu foco principal for maximizar a taxa de deposição: Use potência de RF mais alta para aumentar a concentração de radicais livres reativos, mas esteja ciente do ponto de saturação onde não há mais ganhos.

- Se seu foco principal for alcançar alta qualidade e densidade do filme: Aumente o nível de potência para aumentar a energia do bombardeio de íons, ou adicione uma fonte de baixa frequência (LF) ao processo.

- Se seu foco principal for gerenciar a tensão do filme: Prefira uma fonte de alta frequência (HF), pois sua menor energia de íons geralmente resulta em menor tensão compressiva em comparação com uma fonte de LF.

- Se seu foco principal for excelente cobertura de degraus em vales: Utilize uma fonte de baixa frequência (LF) para promover o bombardeio de íons altamente direcional e energético necessário para preencher as características sem criar vazios.

Em última análise, dominar a potência de RF é entender e equilibrar deliberadamente os caminhos químicos e físicos da deposição de plasma para alcançar seu objetivo específico.

Tabela de Resumo:

| Parâmetro | Efeito no Processo PECVD |

|---|---|

| Nível de Potência de RF | Aumenta a taxa de deposição e a densidade do filme; potência mais alta aumenta o bombardeio de íons |

| Frequência de RF | Frequência alta (13,56 MHz) aumenta as reações químicas com baixa tensão; frequência baixa (<500 kHz) melhora a cobertura de degraus e a densidade |

| Bombardeio de Íons | Densifica os filmes e afeta a tensão interna; maior energia aumenta a tensão compressiva |

| Compromissos | Equilíbrio entre velocidade de deposição e qualidade do filme; potência alta pode causar defeitos |

Desbloqueie a Precisão em Seus Processos PECVD com a KINTEK

Com dificuldades para obter as propriedades perfeitas do filme em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados para atender às suas necessidades experimentais exclusivas. Com nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para otimizar as configurações de potência de RF para taxas de deposição, densidade do filme e cobertura de degraus superiores.

Permita-nos ajudá-lo a aumentar sua eficiência de pesquisa e produção. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura