Em sua essência, o desempenho de um elemento de aquecimento de alta temperatura é governado por um equilíbrio crítico entre a ciência dos materiais e a resiliência ambiental. O elemento ideal deve não apenas gerar calor eficientemente através da resistência elétrica, mas também suportar os estresses químicos e físicos extremos de seu ambiente operacional sem se degradar. Os fatores chave incluem a resistividade do material, sua resistência à oxidação e como suas propriedades elétricas mudam com a temperatura.

A seleção de um elemento de aquecimento de alta temperatura não se trata apenas de atingir uma temperatura máxima. É uma decisão estratégica que equilibra a vida útil do material, a eficiência energética e o controle do processo dentro de uma aplicação industrial e atmosfera específicas.

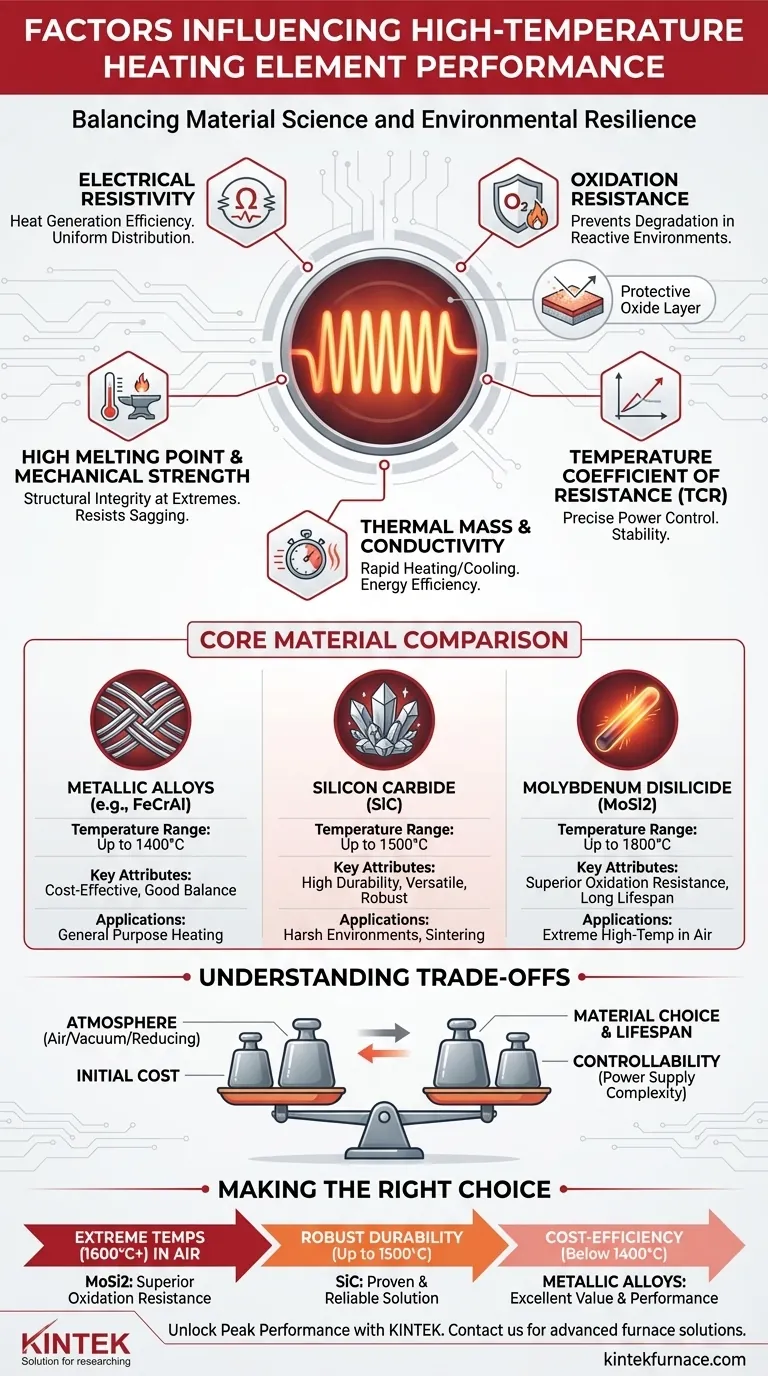

Propriedades Essenciais do Material que Definem o Desempenho

A escolha do material é a decisão mais importante no projeto de um elemento de aquecimento. Suas propriedades intrínsecas ditam a eficiência, durabilidade e limites operacionais do elemento.

Resistividade Elétrica

A resistividade é a propriedade que permite ao material converter energia elétrica em calor. Um elemento eficaz tem uma resistividade alta o suficiente para gerar calor significativo, mas estável o suficiente para evitar pontos quentes e garantir uma distribuição uniforme da temperatura.

Resistência à Oxidação e Corrosão

Em altas temperaturas, o oxigênio e outros gases atmosféricos tornam-se altamente reativos. Um material de elemento de aquecimento de primeira linha, como o disiliceto de molibdênio, forma uma camada de óxido protetora e auto-reparadora que impede a degradação do material subjacente, estendendo drasticamente sua vida útil.

Alto Ponto de Fusão e Resistência Mecânica

Este é um requisito fundamental. O material deve manter sua forma sólida e integridade estrutural bem acima da temperatura máxima de operação. Estruturas de suporte são frequentemente usadas, mas o próprio material deve resistir ao arqueamento ou à fragilização ao longo de milhares de horas.

Coeficiente de Temperatura de Resistência (TCR)

O TCR descreve o quanto a resistência de um material muda à medida que sua temperatura aumenta. Um TCR baixo e previsível é desejável porque simplifica o controle de energia, permitindo um gerenciamento de temperatura preciso e estável durante todo o ciclo de aquecimento.

Massa Térmica e Condutividade

Elementos com baixa massa térmica, como muitos projetos modernos de cerâmica e ligas metálicas, podem aquecer e resfriar muito rapidamente. Isso proporciona um controle de processo excepcional e melhora a eficiência energética, minimizando o desperdício de energia durante o ciclo térmico.

Uma Comparação de Materiais Comuns de Alta Temperatura

Diferentes materiais são escolhidos para diferentes faixas de temperatura e condições atmosféricas. Cada um tem um perfil distinto de pontos fortes e fracos.

Ligas Metálicas (por exemplo, FeCrAl)

Essas ligas de ferro-cromo-alumínio são os cavalos de batalha para aplicações de até aproximadamente 1400°C. Elas oferecem um excelente equilíbrio entre desempenho e custo-benefício, mas possuem limitações claras de temperatura em comparação com as cerâmicas.

Carbeto de Silício (SiC)

Os elementos de SiC são extremamente duráveis e podem operar de forma confiável em ambientes agressivos para processos como sinterização e fusão. Eles são valorizados por sua alta resistência e boa resistência ao choque térmico, embora sua resistência elétrica tenda a aumentar gradualmente com a idade.

Disiliceto de Molibdênio (MoSi2)

Para as aplicações de temperatura mais alta no ar (frequentemente excedendo 1800°C), o MoSi2 é o padrão da indústria. Sua capacidade de formar uma camada de sílica vítrea protetora em altas temperaturas confere-lhe uma resistência excepcional à oxidação, mas pode ser mais frágil em temperaturas mais baixas.

Compreendendo as Trocas

Não existe um único elemento de aquecimento "melhor". A escolha ideal é sempre um compromisso baseado nas demandas específicas da aplicação.

Atmosfera vs. Escolha do Material

Um elemento que prospera em ar aberto pode falhar rapidamente em vácuo ou em uma atmosfera redutora. A interação química entre a superfície do elemento e os gases circundantes é um fator crítico que pode ditar a seleção do material.

Custo Inicial vs. Vida Útil

Materiais avançados como o MoSi2 têm um custo inicial mais alto do que as ligas metálicas ou até mesmo o SiC. No entanto, sua vida útil mais longa e temperaturas de operação mais altas na aplicação correta podem levar a um custo total de propriedade menor ao longo do tempo.

Controlabilidade vs. Complexidade da Fonte de Alimentação

Elementos com uma mudança significativa na resistência à medida que aquecem exigem controladores de energia mais sofisticados, baseados em tiristores (SCR), para gerenciar a entrada de energia. Elementos mais simples com uma curva de resistência plana podem ser operados com contatores menos complexos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada por seu objetivo operacional principal.

- Se seu foco principal é atingir temperaturas extremas (1600°C+) no ar: Os elementos de MoSi2 são a escolha técnica clara devido à sua resistência superior à oxidação.

- Se seu foco principal é robustez, durabilidade e versatilidade até 1500°C: Os elementos de SiC fornecem uma solução comprovada e confiável para uma ampla gama de processos industriais.

- Se seu foco principal é a eficiência de custos para temperaturas abaixo de 1400°C: Ligas metálicas de alto desempenho oferecem um excelente equilíbrio entre desempenho e valor.

Compreender esses fatores fundamentais permite que você selecione um elemento de aquecimento que não apenas atenda aos seus requisitos de temperatura, mas também melhore a eficiência e a confiabilidade de todo o seu sistema.

Tabela Resumo:

| Fator | Descrição | Materiais Chave |

|---|---|---|

| Resistividade Elétrica | Determina a eficiência e uniformidade da geração de calor | FeCrAl, SiC, MoSi2 |

| Resistência à Oxidação | Previne a degradação em ambientes de alta temperatura | MoSi2 (forma camada protetora) |

| Coeficiente de Temperatura de Resistência (TCR) | Afeta a estabilidade do controle de energia | Baixo TCR para controle preciso |

| Ponto de Fusão e Resistência | Garante a integridade estrutural em altas temperaturas | Todos os materiais com altos pontos de fusão |

| Massa Térmica e Condutividade | Influencia a velocidade de aquecimento/resfriamento e a eficiência energética | Cerâmicas, ligas metálicas |

Desbloqueie o Desempenho Máximo para o Seu Laboratório

Escolher o elemento de aquecimento de alta temperatura certo é crucial para alcançar um controle térmico preciso e estender a vida útil do equipamento. Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por P&D excepcional e fabricação interna. Com nossas fortes capacidades de personalização profunda, garantimos que seus requisitos experimentais específicos sejam atendidos com precisão.

Não deixe que elementos de aquecimento abaixo do ideal limitem o potencial do seu laboratório —entre em contato conosco hoje para discutir como a KINTEK pode aumentar sua eficiência e confiabilidade!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil