Os três materiais principais usados em laboratórios de prótese dentária modernos são zircônia, porcelana fundida sobre metal (PFM) e dissilicato de lítio. Cada um é selecionado com base em um equilíbrio preciso de resistência, estética e as exigências clínicas específicas da restauração, como sua localização na boca e as forças que ela deve suportar.

A escolha de um material restaurador dentário não é uma questão de velho versus novo, mas sim de selecionar a ferramenta certa para o trabalho. Sua decisão depende de uma troca fundamental: a resistência incomparável da zircônia, a estética superior do dissilicato de lítio e a confiabilidade comprovada do PFM.

Zircônia: O Padrão para Resistência

A zircônia, uma cerâmica de alta resistência (dióxido de zircônio), tornou-se o material padrão para restaurações que precisam suportar forças mastigatórias significativas.

O que é Zircônia?

A zircônia é um material cristalino monolítico, o que significa que é fresada a partir de um bloco sólido da cerâmica. Essa composição confere-lhe uma resistência à fratura excepcional, superando em muito a de outras opções totalmente cerâmicas.

Aplicações Principais

Devido à sua natureza robusta, a zircônia é o material de eleição para coroas e pontes posteriores, onde as forças oclusais são mais elevadas. É também frequentemente usada para abutments de implantes duráveis.

Considerações Estéticas

Embora incrivelmente forte, a zircônia tradicional pode ser opaca, o que pode não ser ideal para dentes anteriores altamente visíveis. No entanto, formulações mais recentes, como a zircônia translúcida, melhoraram significativamente a estética, tornando-a uma opção mais versátil do que nunca.

Dissilicato de Lítio: O Ápice da Estética

Quando uma restauração precisa se misturar perfeitamente com os dentes naturais, o dissilicato de lítio (frequentemente conhecido pela marca E.max) é a escolha principal.

O que é Dissilicato de Lítio?

Este é um material de vitrocerâmica valorizado por suas propriedades ópticas. Sua capacidade de imitar a translucidez, valor e croma do esmalte natural é incomparável por outros materiais restauradores.

Aplicações Principais

O dissilicato de lítio se destaca na zona estética anterior. É o material ideal para facetas, inlays, onlays e coroas unitárias em dentes frontais, onde a aparência é a prioridade máxima.

Perfil de Resistência

Embora forte o suficiente para coroas unitárias em qualquer lugar da boca, o dissilicato de lítio não é tão resistente à fratura quanto a zircônia. Portanto, geralmente não é recomendado para pontes multiunitárias na região posterior.

Porcelana Fundida sobre Metal (PFM): O Cavalo de Batalha Estabelecido

Durante décadas, o PFM foi o padrão ouro, e continua sendo uma opção confiável e relevante em muitas situações clínicas.

A Estrutura Híbrida

Uma restauração PFM consiste em uma subestrutura de liga metálica fundida que confere resistência, com uma camada de porcelana estética cozida em sua superfície.

Por que Ainda é Usado

Os PFMs combinam a durabilidade comprovada do metal com a estética aceitável da porcelana. Eles são uma solução testada pelo tempo, previsível e, muitas vezes, mais econômica, especialmente para pontes de grande extensão onde a força do metal é uma vantagem.

Entendendo as Trocas

Nenhum material é perfeito para todas as situações. A decisão requer uma compreensão clara dos compromissos envolvidos.

Resistência vs. Estética

Este é o equilíbrio central. A zircônia oferece resistência máxima ao custo de alguma translucidez, enquanto o dissilicato de lítio oferece estética máxima com menor resistência à fratura. O PFM se situa no meio, oferecendo boa resistência, mas com limitações estéticas.

Biocompatibilidade e Resposta Tecidual

Tanto a zircônia quanto o dissilicato de lítio são altamente biocompatíveis e gentis com o tecido gengival circundante. Os PFMs podem ocasionalmente levar a uma linha escura na margem gengival (a "linha cinza") se ocorrer recessão, e em casos raros, os pacientes podem ter alergia à liga metálica de base.

Requisitos de Preparação

Restaurações totalmente cerâmicas, como zircônia e dissilicato de lítio, podem frequentemente ser cimentadas adesivamente ao dente, o que pode permitir uma preparação dentária mais conservadora. Os PFMs geralmente exigem mais redução do dente para criar espaço tanto para o metal quanto para as camadas de porcelana.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção de material deve ser uma decisão deliberada guiada pelas exigências funcionais e estéticas específicas do caso.

- Se o seu foco principal é a resistência máxima para casos posteriores: Escolha zircônia por sua durabilidade incomparável sob altas forças oclusais.

- Se o seu foco principal é a estética superior para a região anterior: Selecione dissilicato de lítio por sua translucidez realista e excelente integração de cor.

- Se o seu foco principal é uma solução comprovada e econômica para pontes: Considere o PFM como um cavalo de batalha confiável que combina a força do metal com a estética funcional.

Compreender o perfil distinto de cada material permite que você entregue resultados previsíveis, funcionais e belos para o paciente.

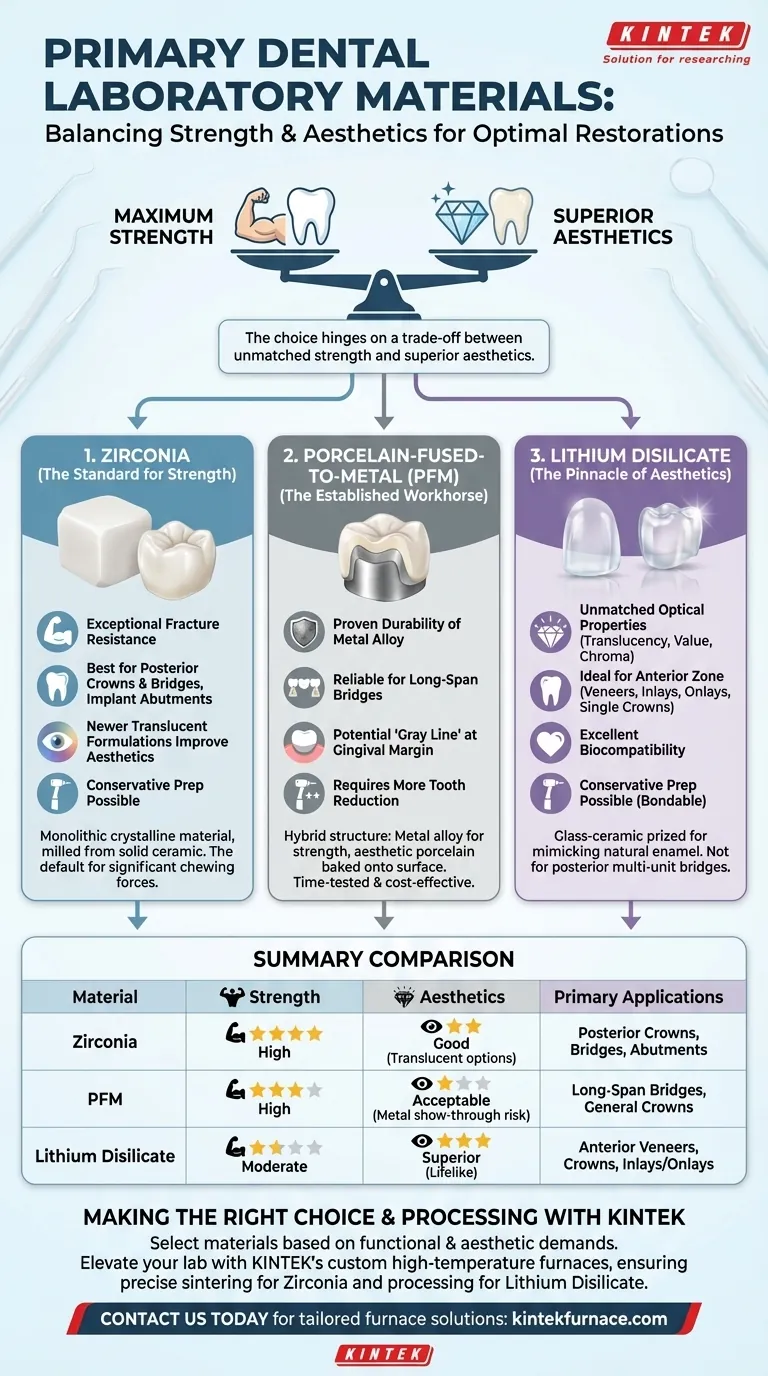

Tabela de Resumo:

| Material | Características Principais | Aplicações Principais |

|---|---|---|

| Zircônia | Alta resistência, resistente à fratura | Coroas posteriores, pontes, abutments de implantes |

| PFM | Confiável, econômico, estrutura híbrida | Pontes de grande extensão, coroas gerais |

| Dissilicato de Lítio | Estética superior, excelente translucidez | Facetas anteriores, inlays, onlays, coroas unitárias |

Eleve Seu Laboratório de Prótese Dentária com Fornos de Alta Temperatura Personalizados

Na KINTEK, entendemos que o processamento preciso do material é fundamental para criar restaurações dentárias duráveis e bonitas. Alavancando P&D excepcional e fabricação interna, fornecemos aos laboratórios de prótese dentária soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Se você está sinterizando zircônia para resistência máxima ou processando dissilicato de lítio para estética superior, nossos fornos garantem resultados consistentes e eficiência aprimorada. Entre em contato conosco hoje através do nosso formulário de contato para discutir como podemos adaptar uma solução para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão