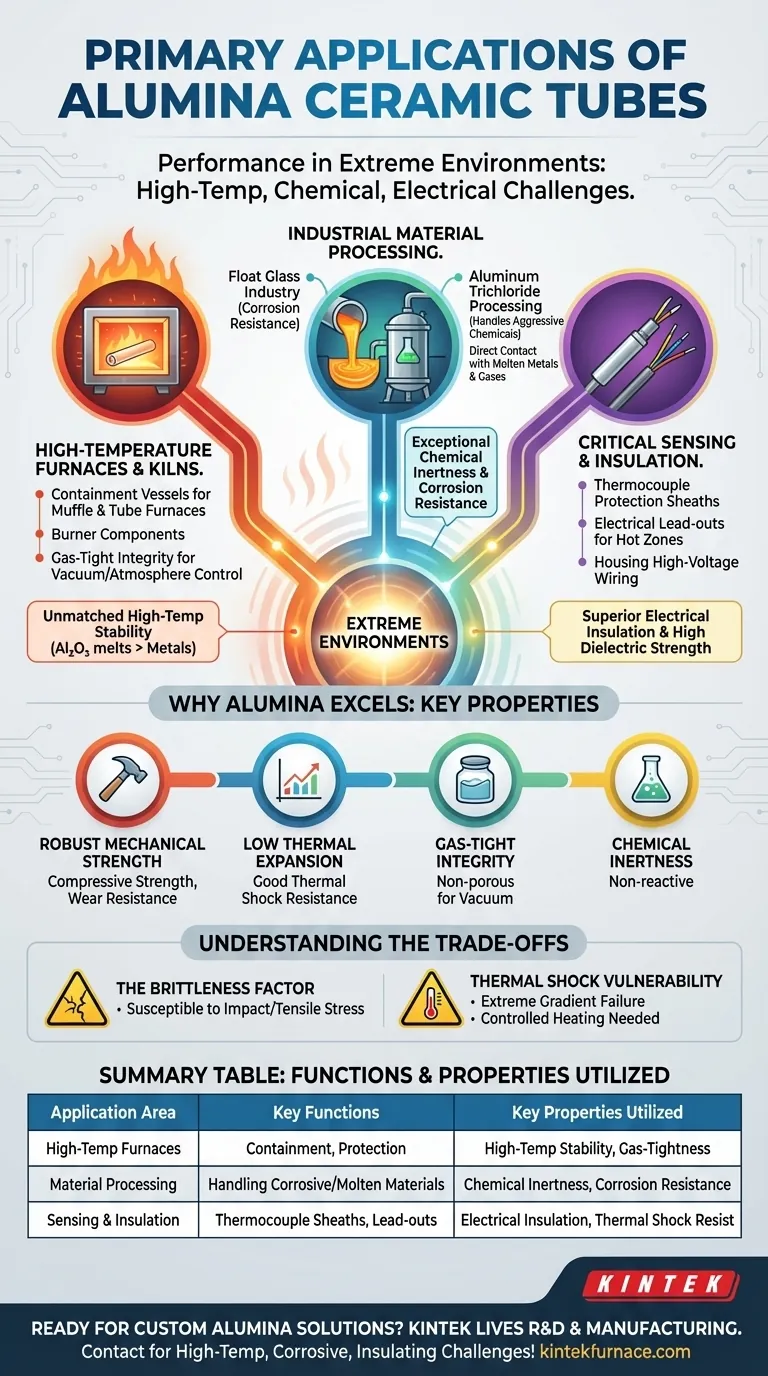

Em sua essência, os tubos de cerâmica de alumina são usados principalmente em aplicações que exigem desempenho excepcional em ambientes extremos. Eles servem como vasos de contenção em fornos de alta temperatura, atuam como componentes duráveis no processamento químico e de materiais industriais e funcionam como isoladores críticos para sistemas de gerenciamento térmico e elétrico.

A cerâmica de alumina não é escolhida por uma única característica, mas pela sua combinação única de estabilidade em alta temperatura, inércia química e isolamento elétrico. Essas propriedades a tornam a solução material definitiva para processos industriais onde metais e plásticos falhariam instantaneamente.

A Base: Por que a Alumina se Destaca em Ambientes Extremos

Para entender as aplicações da alumina, você deve primeiro compreender as propriedades que a tornam tão indispensável. É a convergência dessas características que a qualifica para funções tão exigentes.

Estabilidade Inigualável em Altas Temperaturas

A alumina (Óxido de Alumínio, Al₂O₃) mantém sua integridade estrutural e resistência em temperaturas extremamente elevadas, muito além do ponto de fusão da maioria dos metais. Isso a torna uma escolha padrão para qualquer aplicação que envolva calor intenso e sustentado.

Isolamento Elétrico Superior

A alumina é um excelente isolante elétrico, possuindo alta rigidez dielétrica. Ela não conduz eletricidade, mesmo em temperaturas elevadas, o que é crítico para alojar com segurança elementos de aquecimento e fiação de alta voltagem.

Resistência Excepcional a Produtos Químicos e Corrosão

O material é altamente inerte e não reage com a maioria dos produtos químicos corrosivos, metais fundidos ou gases agressivos. Isso permite que ele entre em contato direto com substâncias que degradariam rapidamente outros materiais.

Propriedades Mecânicas e Térmicas Robustas

A alumina apresenta uma resistência à compressão muito alta e uma resistência significativa ao desgaste e à abrasão. Ela também possui baixa expansão térmica e boa resistência ao choque térmico, permitindo que suporte mudanças rápidas de temperatura melhor do que muitas outras cerâmicas.

Integridade Hermética a Gases

Tubos de alumina de alta pureza podem ser fabricados para serem não porosos e herméticos a gases. Isso é crucial para manter um vácuo ou uma atmosfera protetora controlada em fornos, o que é essencial em campos como a fabricação de semicondutores e a pesquisa de materiais avançados.

Principais Aplicações na Prática

As propriedades da alumina se traduzem diretamente em suas aplicações industriais e científicas mais comuns.

Fornos e Fornos de Alta Temperatura

Tubos de alumina formam o coração de muitos fornos elétricos, incluindo fornos a vácuo, mufla e de análise laboratorial. Eles atuam como a câmara central, contendo a amostra e protegendo-a dos elementos de aquecimento, ou vice-versa. Eles também servem como componentes duráveis de queimadores em fornos a gás e óleo.

Processamento Industrial de Materiais

Na indústria de vidro float, os componentes de alumina resistem à corrosão do vidro fundido. Na indústria de cloreto de alumínio e outras aplicações de processamento químico, os tubos manipulam produtos químicos altamente corrosivos em altas temperaturas, garantindo a pureza do processo e a longevidade do equipamento.

Componentes Críticos de Sensoriamento e Isolamento

Por serem estáveis e inertes, os tubos de alumina são o material padrão para bainhas de proteção de termopares. O tubo protege o instrumento sensível de medição de temperatura do ambiente agressivo do processo sem interferir na leitura. Eles também são usados como saídas para isolar cabos elétricos que passam por zonas quentes.

Compreendendo as Desvantagens

Embora incrivelmente capaz, a cerâmica de alumina não é isenta de suas limitações. Reconhecer isso é fundamental para uma implementação bem-sucedida.

O Fator Fragilidade

A alumina tem uma imensa resistência à compressão, mas é um material frágil. Ela é suscetível à fratura por impactos mecânicos bruscos ou alta tensão de tração. Manuseio e instalação cuidadosos são inegociáveis para evitar rachaduras.

Vulnerabilidade ao Choque Térmico

Apesar de ter boa resistência ao choque térmico para uma cerâmica, gradientes extremos de temperatura ainda podem causar falhas. Uma taxa controlada de aquecimento e resfriamento é frequentemente necessária para maximizar a vida útil do tubo, especialmente em componentes muito grandes ou de parede espessa.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de alumina é uma decisão impulsionada pela severidade de suas condições operacionais.

- Se o seu foco principal é o processamento estável em alta temperatura: A alumina é o padrão para criar um ambiente contido e controlado dentro de um forno, protegendo tanto a amostra quanto o sistema de aquecimento.

- Se o seu foco principal é o isolamento elétrico em uma zona quente: As excelentes propriedades dielétricas da alumina a tornam a escolha ideal para alojar com segurança elementos de aquecimento ou encaminhar fiação através de temperaturas extremas.

- Se o seu foco principal é o processamento de materiais corrosivos: Sua inércia química torna a alumina a opção superior para manusear produtos químicos agressivos, gases ou materiais fundidos que destruiriam metais.

Em última análise, os tubos de cerâmica de alumina são uma solução de engenharia especializada para quando o calor, a química e a eletricidade criam um ambiente hostil demais para os materiais convencionais sobreviverem.

Tabela Resumo:

| Área de Aplicação | Funções Principais | Propriedades Chave Utilizadas |

|---|---|---|

| Fornos de Alta Temperatura | Vasos de contenção, proteção para amostras/elementos | Estabilidade em alta temperatura, integridade hermética a gases |

| Processamento Industrial de Materiais | Manipulação de produtos químicos corrosivos, materiais fundidos | Inércia química, resistência à corrosão |

| Sensoriamento e Isolamento | Bainhas de termopares, saídas elétricas | Isolamento elétrico, resistência ao choque térmico |

Pronto para melhorar o desempenho do seu laboratório com soluções personalizadas de tubos de cerâmica de alumina? A KINTEK aproveita uma pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer sistemas avançados de fornos de alta temperatura, incluindo fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com seus requisitos experimentais únicos, oferecendo durabilidade e eficiência em condições extremas. Entre em contato conosco hoje para discutir como podemos apoiar seus desafios de alta temperatura, corrosão ou isolamento!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?