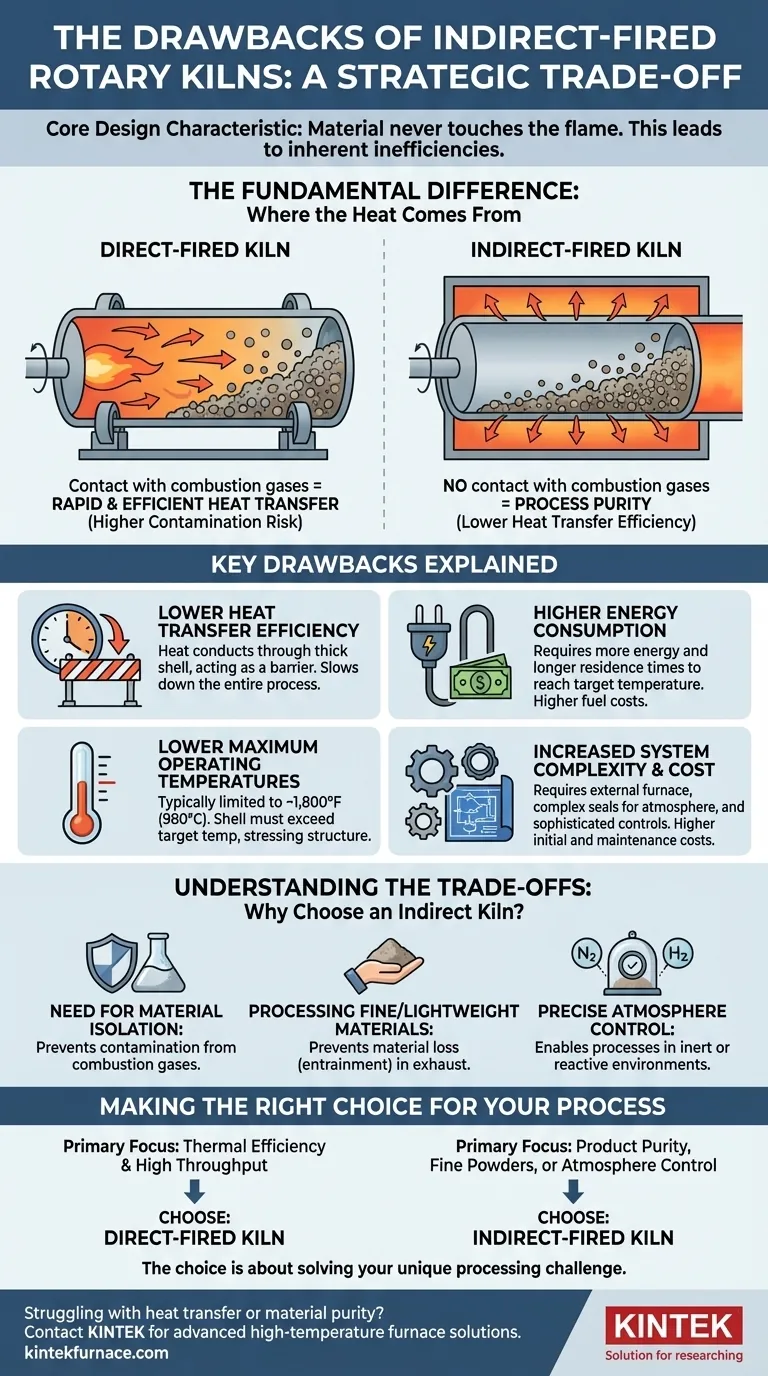

No seu cerne, as desvantagens dos fornos rotativos de aquecimento indireto derivam de uma única característica de design: o material interno nunca toca a chama. Embora isso forneça benefícios únicos, introduz ineficiências inerentes, resultando em taxas de transferência de calor mais baixas, maior consumo de energia, tempos de processamento mais longos e maior complexidade operacional em comparação com seus homólogos de aquecimento direto.

A decisão de usar um forno de aquecimento indireto é uma troca estratégica. Você aceita suas ineficiências térmicas inerentes e custos mais altos como o preço necessário para alcançar pureza absoluta do material, processar partículas finas ou manter uma atmosfera interna controlada.

A Diferença Fundamental: De Onde Vem o Calor

Para entender as desvantagens, você deve primeiro compreender a principal diferença mecânica entre os dois tipos primários de fornos rotativos. Essa distinção é a fonte de cada vantagem e desvantagem.

Como Funcionam os Fornos de Aquecimento Direto

Em um forno de aquecimento direto, uma chama de queimador e gases de combustão quentes são introduzidos diretamente no cilindro do forno. O material do processo entra em contato direto com esses gases quentes, permitindo uma transferência de calor rápida e eficiente.

Este método é termicamente eficiente, mas expõe o material aos subprodutos da combustão, o que pode causar contaminação ou reações químicas indesejadas.

Como Funcionam os Fornos de Aquecimento Indireto

Em um forno de aquecimento indireto, o tambor rotativo é envolto em um forno externo ou equipado com uma camisa de aquecimento. A fonte de calor aquece o exterior da carcaça do forno, e esse calor é então transferido através da carcaça de metal para o material que tomba dentro.

Não há contato entre o material e os gases de combustão, garantindo a pureza do processo.

Principais Desvantagens dos Fornos Indiretos Explicadas

O método de aquecimento externo é diretamente responsável por várias desvantagens operacionais e econômicas.

Menor Eficiência de Transferência de Calor

Aquecer um material conduzindo energia através de uma carcaça de aço grossa e rotativa é fundamentalmente menos eficiente do que envolvê-lo diretamente com gás quente. A própria carcaça atua como uma barreira para a transferência de calor, desacelerando todo o processo.

Maior Consumo de Energia

Como a transferência de calor é menos eficiente, um forno indireto requer mais energia e tempos de residência mais longos para levar o material à temperatura alvo. Isso se traduz diretamente em custos de combustível mais altos durante a vida útil operacional do equipamento.

Temperaturas Máximas de Operação Mais Baixas

Fornos de aquecimento direto podem atingir temperaturas de processo acima de 2.300°F (1260°C). Fornos indiretos são tipicamente limitados a cerca de 1.800°F (980°C) porque o material da carcaça do forno deve ser aquecido a uma temperatura maior do que a desejada para o material interno, colocando um estresse significativo em sua integridade estrutural.

Maior Complexidade e Custo do Sistema

Um sistema de forno indireto é mais do que apenas o tambor rotativo; ele requer um forno externo, um sistema de vedação complexo para manter a integridade da atmosfera e, muitas vezes, um sistema de controle mais sofisticado. Isso aumenta o investimento de capital inicial, bem como potenciais pontos de manutenção.

Entendendo as Compensações: Por Que Escolher um Forno Indireto?

Apesar dessas desvantagens claras, os fornos indiretos são a única solução viável para muitos processos industriais críticos. A escolha de usar um é feita quando os requisitos do processo tornam suas desvantagens aceitáveis.

A Necessidade de Isolamento do Material

Esta é a principal razão para selecionar um forno indireto. Se o material não puder ser exposto a gases de combustão devido ao risco de contaminação, reações secundárias indesejadas ou descoloração, o aquecimento direto não é uma opção.

Processamento de Materiais Finos ou Leves

Em um forno de aquecimento direto, a alta velocidade dos gases de combustão pode arrastar pós finos ou materiais leves para fora do tambor e para o sistema de exaustão, um fenômeno conhecido como arraste. O aquecimento suave e a atmosfera controlada de um forno indireto evitam essa perda de material.

Controle Preciso da Atmosfera

Como o tambor é selado da fonte de aquecimento, você pode manter uma atmosfera específica dentro dele. Isso permite processos que exigem um ambiente inerte (por exemplo, nitrogênio) ou reativo (por exemplo, hidrogênio), o que é impossível em um sistema de aquecimento direto preenchido com gás de combustão.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelos requisitos inegociáveis de seu material e objetivos de processo.

- Se seu foco principal é a eficiência térmica e alto rendimento para materiais robustos: Um forno de aquecimento direto é quase sempre a escolha mais econômica e eficaz.

- Se seu foco principal é a pureza do produto, prevenção de contaminação ou processamento de pós finos: As desvantagens de um forno de aquecimento indireto são um custo necessário para garantir a qualidade do produto.

- Se seu foco principal é executar uma reação química em uma atmosfera controlada ou inerte: Um forno de aquecimento indireto é a única tecnologia que pode atender a esse requisito.

Em última análise, a escolha não é sobre qual forno é universalmente "melhor", mas qual é especificamente projetado para resolver seu desafio de processamento exclusivo.

Tabela Resumo:

| Desvantagem | Descrição |

|---|---|

| Menor Eficiência de Transferência de Calor | Aquecimento mais lento devido à condução de calor através da carcaça do forno, reduzindo a velocidade do processo. |

| Maior Consumo de Energia | Aumento dos custos de combustível devido a tempos de residência mais longos e transferência de calor ineficiente. |

| Temperaturas Máximas de Operação Mais Baixas | Limitado a cerca de 1.800°F (980°C) devido ao estresse estrutural na carcaça do forno. |

| Maior Complexidade e Custo do Sistema | Maior investimento inicial e manutenção devido a fornos externos e vedações. |

Lutando com ineficiências de transferência de calor ou pureza de material em seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos produtos como fornos mufla, de tubo, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais. Se você está lidando com pós finos, precisa de controle preciso da atmosfera ou requer processamento térmico robusto, nossas soluções garantem desempenho e pureza ótimos. Não deixe que as limitações do equipamento o atrapalhem —entre em contato conosco hoje para discutir como podemos aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são alguns processos comuns realizados em fornos rotativos? Desbloqueie Soluções Eficientes de Transformação de Materiais

- Como as especificações do alimentador vibratório impactam a eficiência do forno rotativo? Otimize o fluxo e a estabilidade de materiais do seu laboratório

- Que equipamento de apoio é necessário para um sistema de forno rotativo? Componentes Essenciais para um Processamento Térmico Eficiente

- O que distingue os fornos rotativos diretos dos indiretos? Escolha o Forno Certo para o Seu Material

- Quais dados são necessários para projetar um forno rotativo? Fatores Essenciais para o Processamento Térmico Eficiente