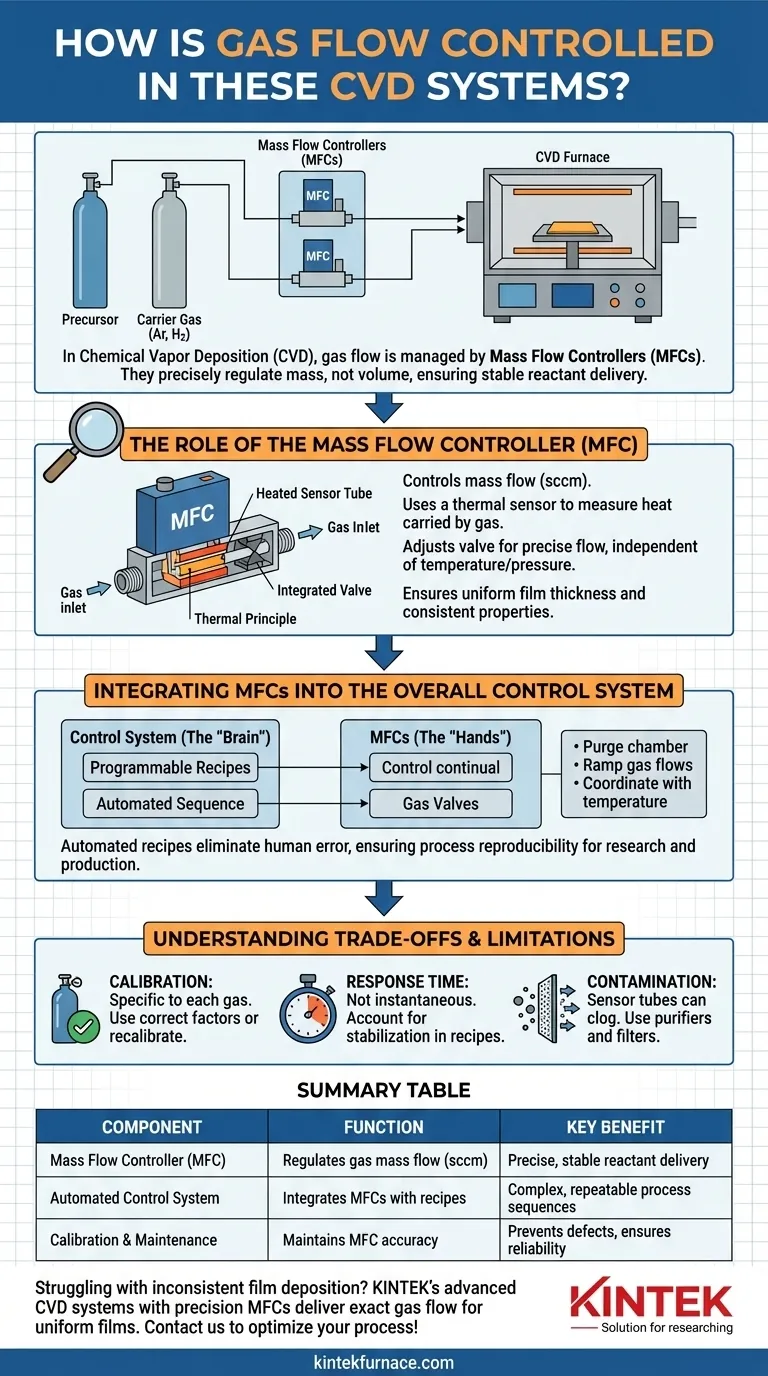

Em um sistema de Deposição Química a Vapor (CVD), o fluxo de gás é gerenciado com precisão por componentes chamados Controladores de Fluxo de Massa (MFCs). Esses dispositivos são responsáveis por medir e regular com precisão a quantidade de cada gás precursor e gás carreador, como Argônio (Ar) e Hidrogênio (H2), que entra no forno. Os MFCs são uma parte crítica de um sistema de controle automatizado maior que garante que todo o processo seja preciso e repetível.

O principal desafio na CVD não é apenas fornecer gases, mas fornecer um número preciso e estável de moléculas reagentes ao substrato ao longo do tempo. Os Controladores de Fluxo de Massa são a solução padrão porque controlam a massa do gás — não apenas seu volume — tornando o processo imune a flutuações na temperatura e pressão ambiente.

O Papel do Controlador de Fluxo de Massa (MFC)

No coração do controle de gás em qualquer sistema CVD moderno está o MFC. Entender como ele opera revela por que ele é tão essencial para criar filmes finos uniformes e de alta qualidade.

O Que um MFC Realmente Controla

A unidade padrão para o fluxo de gás nesses sistemas é sccm, ou Centímetros Cúbicos Padrão por Minuto. Esta é uma unidade de fluxo de massa, e não de fluxo volumétrico.

Representa uma taxa de fluxo que foi normalizada para uma temperatura padrão (0°C) e pressão (1 atm). Isso garante que um ponto de ajuste de "100 sccm" forneça exatamente o mesmo número de moléculas de gás todas as vezes, independentemente das condições reais no laboratório.

Como Funciona um MFC

Um MFC geralmente opera com base em um princípio térmico. Um pequeno tubo sensor aquecido dentro do dispositivo mede quanta energia térmica é removida pelo gás que flui.

Uma taxa de fluxo maior remove mais calor, criando uma maior diferença de temperatura através do sensor. Essa medição térmica é convertida em uma leitura precisa do fluxo de massa. O controlador então compara essa leitura com o ponto de ajuste do usuário e ajusta automaticamente uma válvula integrada para manter a taxa de fluxo desejada.

Por Que Essa Precisão é Importante para a CVD

A taxa de reações químicas e o subsequente crescimento do filme dependem diretamente da concentração de moléculas precursoras na superfície do substrato.

Ao usar MFCs para garantir um fluxo estável e previsível de reagentes, os engenheiros podem garantir que o filme resultante tenha uma espessura uniforme e propriedades de material consistentes em todo o substrato.

Integração de MFCs no Sistema de Controle Geral

Um MFC é um componente poderoso, mas seu valor real é percebido quando ele faz parte de um sistema maior e programável.

De Componente a Sistema

Os MFCs são as "mãos" que controlam as válvulas de gás, mas o sistema de controle avançado do forno é o "cérebro". Um pesquisador ou operador define uma "receita" de processo no software do sistema.

Essa receita dita os pontos de ajuste para cada MFC em cada etapa do processo, criando uma sequência de eventos totalmente automatizada e cronometrada.

O Poder das Receitas Automatizadas

Essa integração permite fluxos de processo complexos. Por exemplo, uma receita pode automaticamente:

- Purgar a câmara com um gás inerte como Argônio.

- Aumentar o fluxo de um gás reagente como Hidrogênio.

- Manter os fluxos de gás estáveis durante a deposição.

- Coordenar essas mudanças de fluxo de gás com rampas de temperatura específicas no forno.

Garantindo a Reprodutibilidade do Processo

A automação da entrega de gás elimina a variabilidade e o erro humano associados aos ajustes manuais de válvulas. Isso garante que um processo executado hoje terá o perfil de fluxo de gás idêntico a um executado meses depois, o que é fundamental tanto para a pesquisa científica quanto para a produção industrial.

Compreendendo as Compensações e Limitações

Embora essenciais, os MFCs não são infalíveis. Entender suas restrições operacionais é fundamental para manter um processo CVD confiável.

A Calibração Não é Negociável

Um MFC é calibrado de fábrica para um gás específico. Suas propriedades térmicas são únicas; por exemplo, o Hidrogênio dissipa calor de forma muito diferente do Argônio.

Usar um MFC com um gás para o qual ele não foi calibrado resultará em uma taxa de fluxo imprecisa. É necessária recalibração ou a aplicação de um "fator de correção de gás" conhecido para uma operação precisa com gases diferentes.

Tempo de Resposta e Estabilidade

Os MFCs não alteram as taxas de fluxo instantaneamente. Eles têm um tempo de resposta especificado (geralmente alguns segundos) para atingir um novo ponto de ajuste e estabilizar. Isso deve ser considerado em receitas que exigem comutação de gás muito rápida.

Susceptibilidade à Contaminação

Os pequenos tubos sensores e orifícios de válvulas dentro de um MFC podem ficar entupidos ou revestidos por contaminantes ou subprodutos da reação. Isso degradará a precisão e, eventualmente, causará falha. Purificadores e filtros de gás a montante são cruciais para garantir a confiabilidade a longo prazo dos MFCs.

Fazendo a Escolha Certa Para o Seu Objetivo

Gerenciar adequadamente seu sistema de entrega de gás é crucial para alcançar o resultado desejado. Seu foco deve se adaptar com base em seu objetivo principal.

- Se o seu foco principal for pesquisa e desenvolvimento: Aproveite a programabilidade do sistema de controle para criar receitas complexas que correlacionam cuidadosamente as mudanças no fluxo de gás com a temperatura para explorar novas propriedades do material.

- Se o seu foco principal for consistência de produção: Implemente um cronograma rigoroso de calibração e manutenção preventiva para seus MFCs para garantir a estabilidade do processo e o rendimento a longo prazo.

- Se o seu foco principal for solução de problemas de defeitos de filme: Sempre verifique primeiro as leituras de seus MFCs e o status da calibração, pois proporções incorretas de gás são uma das fontes mais comuns de problemas de deposição.

Dominar seu sistema de entrega de gás é o primeiro passo para o controle total sobre seu processo de síntese de material.

Tabela de Resumo:

| Componente | Função | Benefício Principal |

|---|---|---|

| Controlador de Fluxo de Massa (MFC) | Mede e regula o fluxo de massa de gás em sccm | Garante a entrega precisa e estável de reagentes |

| Sistema de Controle Automatizado | Integra MFCs com receitas programáveis | Permite sequências de processo complexas e repetíveis |

| Calibração e Manutenção | Mantém a precisão do MFC para gases específicos | Previne defeitos de filme e garante confiabilidade a longo prazo |

Com dificuldades com a deposição inconsistente de filmes em seu laboratório? As soluções avançadas de forno de alta temperatura da KINTEK, incluindo Sistemas CVD/PECVD, são projetadas com Controladores de Fluxo de Massa de precisão e recursos de personalização profundos para fornecer controle exato do fluxo de gás para filmes finos uniformes. Se você está em P&D ou produção, nossa experiência garante resultados confiáveis e repetíveis adaptados às suas necessidades exclusivas. Entre em contato conosco hoje para otimizar seu processo CVD e alcançar uma síntese de material superior!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior