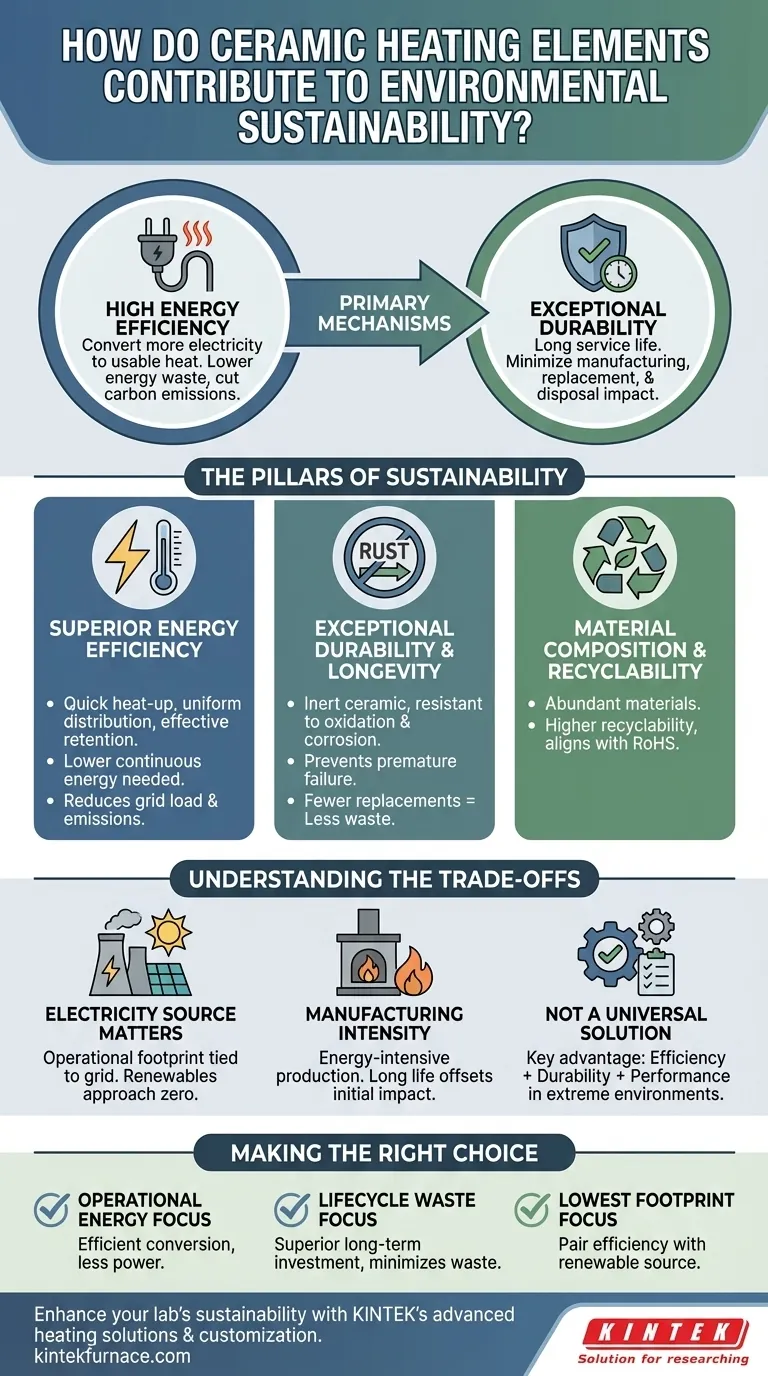

Em sua essência, os elementos de aquecimento cerâmicos contribuem para a sustentabilidade ambiental através de dois mecanismos primários: alta eficiência energética e durabilidade excepcional. Eles convertem uma porcentagem maior de eletricidade em calor utilizável, reduzindo o desperdício de energia, e sua longa vida útil minimiza o impacto ambiental associado à fabricação, substituição e descarte.

A verdadeira medida da sustentabilidade de uma tecnologia de aquecimento vai além de sua fonte de combustível. Ela depende da eficiência operacional e da longevidade do ciclo de vida. Os aquecedores cerâmicos se destacam em ambos, oferecendo um caminho convincente para o consumo reduzido de energia e menos desperdício de material ao longo do tempo.

Os Pilares da Sustentabilidade no Aquecimento Cerâmico

Para entender os benefícios ambientais, devemos analisar como esses componentes funcionam ao longo de seu ciclo de vida, desde o uso de energia até o descarte final. As vantagens estão enraizadas em suas propriedades materiais fundamentais.

Pilar 1: Eficiência Energética Superior

Os aquecedores cerâmicos funcionam passando eletricidade através de um material cerâmico robusto, que atua como um resistor para gerar calor. Seu design promove inerentemente a eficiência.

Esses elementos possuem alta condutividade e retenção térmica. Isso significa que eles aquecem rapidamente, distribuem o calor uniformemente e o mantêm de forma eficaz, exigindo menos energia contínua para manter uma temperatura alvo.

Ao minimizar o desperdício de energia durante a operação, os aquecedores cerâmicos reduzem diretamente o consumo de eletricidade. Isso diminui a carga na rede elétrica e, por extensão, reduz as emissões de carbono associadas à geração de eletricidade.

Pilar 2: Durabilidade e Longevidade Excepcionais

Talvez a vantagem ambiental mais significativa seja sua durabilidade a longo prazo. A cerâmica é um material inerte com resiliência excepcional.

Ao contrário de muitos elementos metálicos, os aquecedores cerâmicos são altamente resistentes à oxidação e corrosão, especialmente em aplicações como aquecedores de água ou processos industriais que envolvem umidade. Isso evita falhas prematuras e prolonga significativamente sua vida útil operacional.

Essa vida útil estendida se traduz diretamente em uma pegada ambiental menor. Menos substituições significam menos extração de matéria-prima, menos energia de fabricação e uma redução significativa no lixo em aterros sanitários.

Pilar 3: Composição do Material e Reciclabilidade

Os próprios materiais contribuem para o perfil de sustentabilidade. As cerâmicas são geralmente produzidas a partir de materiais abundantes e de ocorrência natural.

Os processos de fabricação e os materiais utilizados geralmente resultam em um produto com maior reciclabilidade em comparação com componentes metálicos mais complexos ou revestidos. Isso se alinha bem com regulamentações ambientais cada vez mais rigorosas, como a RoHS (Restrição de Substâncias Perigosas).

Compreendendo as Compensações

Uma análise verdadeiramente objetiva exige o reconhecimento do contexto e das limitações de qualquer tecnologia. Embora os aquecedores cerâmicos ofereçam benefícios claros, seu impacto ambiental geral não é zero.

A Fonte de Eletricidade Importa

Um aquecedor cerâmico é um dispositivo elétrico. Sua pegada de carbono final durante a operação está diretamente ligada à fonte de sua eletricidade. Se a rede elétrica depende fortemente de combustíveis fósseis, usar um aquecedor cerâmico simplesmente desloca as emissões do ponto de uso para a usina.

No entanto, à medida que as redes integram cada vez mais fontes renováveis como solar e eólica, as emissões operacionais de tecnologias elétricas como os aquecedores cerâmicos se aproximam de zero, tornando-os uma escolha à prova de futuro.

Intensidade Energética da Fabricação

A criação de cerâmicas envolve a queima de materiais em temperaturas muito altas, o que é um processo intensivo em energia. Embora as matérias-primas sejam abundantes, o impacto ambiental da fabricação deve ser considerado ao avaliar o ciclo de vida total.

A longa vida útil de um elemento cerâmico de qualidade geralmente compensa sua pegada de fabricação inicial ao longo do tempo, mas essa compensação é importante de ser reconhecida.

Não é uma Solução Universal

Embora altamente versáteis, os aquecedores cerâmicos não são a solução mais eficiente para cada aplicação. Por exemplo, em alguns cenários, tecnologias como o aquecimento por indução podem atingir uma eficiência ainda maior. A principal vantagem da cerâmica geralmente reside em sua combinação única de eficiência, durabilidade e desempenho em temperaturas extremas ou ambientes corrosivos.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar uma tecnologia de aquecimento requer alinhar seus pontos fortes com seu objetivo principal.

- Se seu foco principal é minimizar o uso de energia operacional: Os aquecedores cerâmicos são uma excelente escolha devido à sua capacidade de converter eficientemente eletricidade em calor e manter a temperatura com menos energia.

- Se seu foco principal é reduzir o desperdício do ciclo de vida e os custos de substituição: A durabilidade excepcional e a resistência à corrosão dos elementos cerâmicos os tornam um investimento superior a longo prazo que minimiza o desperdício.

- Se seu foco principal é atingir a menor pegada de carbono possível: Combine um aquecedor cerâmico de alta eficiência com uma fonte de eletricidade renovável certificada para quase eliminar seu impacto ambiental operacional.

Ao avaliar tanto a eficiência operacional quanto a durabilidade do ciclo de vida, você pode tomar uma decisão de aquecimento verdadeiramente sustentável.

Tabela Resumo:

| Aspecto de Sustentabilidade | Principal Contribuição |

|---|---|

| Eficiência Energética | Alta condutividade térmica reduz o consumo de eletricidade e as emissões |

| Durabilidade | Longa vida útil minimiza substituições, reduzindo o desperdício de material |

| Reciclabilidade do Material | Feito de materiais abundantes, muitas vezes recicláveis de acordo com os padrões RoHS |

| Impacto Operacional | Menor desperdício de energia e potencial para zero emissões com energias renováveis |

Pronto para aumentar a sustentabilidade do seu laboratório com soluções avançadas de aquecimento? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades exclusivas, ajudando você a alcançar eficiência energética superior e impacto ambiental reduzido. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil