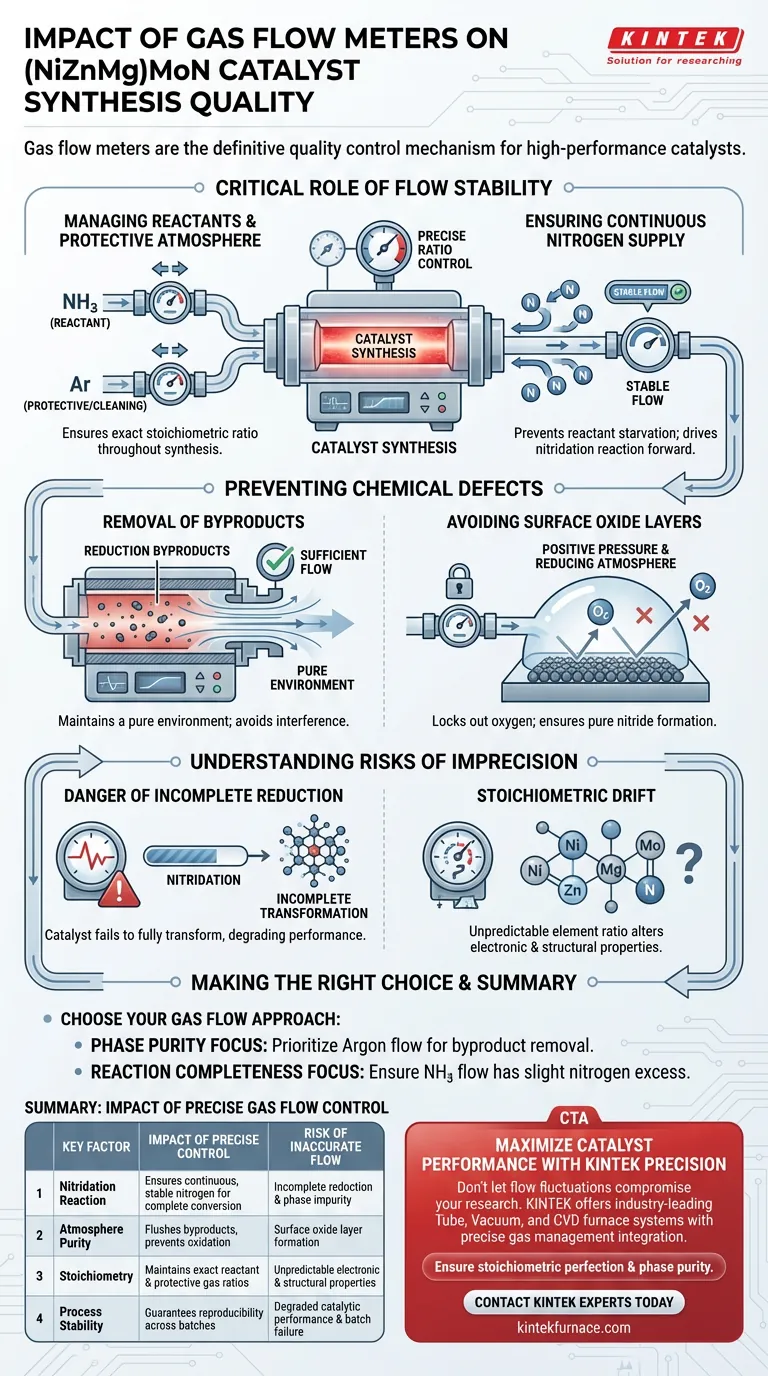

Os medidores de fluxo de gás atuam como o mecanismo definitivo de controle de qualidade durante a síntese de catalisadores de (NiZnMg)MoN. Ao regular rigorosamente a entrada de amônia e argônio no forno tubular, esses dispositivos garantem que o ambiente químico permaneça estável o suficiente para atingir a proporção estequiométrica precisa necessária para um catalisador de alto desempenho.

A estabilidade fornecida pelos medidores de fluxo de gás é a principal defesa contra defeitos estruturais. Ao manter um suprimento constante de nitrogênio e purgar subprodutos, o controle preciso do fluxo evita a redução incompleta e a oxidação da superfície, garantindo que o material atinja sua composição química pretendida.

O Papel Crítico da Estabilidade do Fluxo

Gerenciando Ambientes de Reagentes e Protetores

No processo de nitretação, os medidores de fluxo de gás controlam duas correntes distintas: amônia ($NH_3$) e argônio ($Ar$).

A amônia serve como reagente ativo, enquanto o argônio atua como gás protetor ou de limpeza.

A medição precisa garante que a proporção entre o reagente e a atmosfera protetora seja mantida exatamente como projetado durante toda a síntese.

Garantindo o Fornecimento Contínuo de Nitrogênio

Um fluxo estável de amônia é necessário para fornecer uma fonte consistente de nitrogênio.

Esse suprimento contínuo é necessário para impulsionar a reação de nitretação para frente sem interrupção.

Se o medidor de fluxo não conseguir manter esse suprimento, a síntese fica com falta de reagentes, comprometendo a estrutura final.

Prevenindo Defeitos Químicos

Remoção de Subprodutos da Redução

À medida que a reação avança, ela gera subprodutos de redução que podem interferir na síntese se permitidos a se acumular.

Os medidores de fluxo de gás garantem que a taxa de fluxo seja suficiente para purgar fisicamente esses subprodutos da zona de reação em tempo hábil.

Essa ação de limpeza mantém um ambiente puro ao redor do catalisador em desenvolvimento.

Evitando Camadas de Óxido na Superfície

Um dos riscos mais significativos neste processo é a formação de camadas de óxido na superfície do catalisador.

O controle preciso do fluxo evita isso, mantendo a pressão positiva e uma atmosfera redutora, efetivamente bloqueando o oxigênio.

Isso garante que o produto final seja um nitreto puro em vez de um híbrido óxido-nitreto degradado.

Compreendendo os Riscos da Imprecisão

O Perigo da Redução Incompleta

Se o fluxo de gás flutuar ou cair abaixo do limite necessário, o processo de redução não será concluído.

Isso resulta em um catalisador que não se transformou completamente na fase (NiZnMg)MoN.

Essa redução incompleta degrada diretamente o desempenho catalítico do material.

Deriva Estequiométrica

O objetivo final do uso de medidores de fluxo é atingir uma proporção estequiométrica específica dos elementos envolvidos.

Sem a precisão oferecida por esses medidores, a proporção de Nitrogênio para os componentes metálicos (Ni, Zn, Mg, Mo) torna-se imprevisível.

Um desvio nessa proporção altera as propriedades eletrônicas e estruturais fundamentais do catalisador.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a síntese da mais alta qualidade, sua abordagem ao controle do fluxo de gás deve estar alinhada com seus requisitos específicos de estabilidade.

- Se o seu foco principal é a Pureza de Fase: Priorize a precisão do fluxo de argônio para remover efetivamente subprodutos e prevenir a oxidação da superfície.

- Se o seu foco principal é a Completude da Reação: Certifique-se de que o medidor de fluxo de amônia esteja calibrado para fornecer um leve excesso de nitrogênio para evitar a falta de reagentes.

Dominar a dinâmica do fluxo de gás é o passo mais eficaz para garantir a reprodutibilidade da síntese do seu catalisador.

Tabela Resumo:

| Fator Chave | Impacto do Controle Preciso do Fluxo de Gás | Risco de Fluxo Incorreto |

|---|---|---|

| Reação de Nitretação | Garante um suprimento de nitrogênio contínuo e estável para conversão completa. | Redução incompleta e impureza de fase. |

| Pureza da Atmosfera | Remove efetivamente subprodutos da redução e previne a oxidação. | Formação de camada de óxido na superfície. |

| Estequiometria | Mantém proporções exatas entre os reagentes de NH3 e os gases protetores de Ar. | Propriedades eletrônicas e estruturais imprevisíveis. |

| Estabilidade do Processo | Garante a reprodutibilidade em múltiplos lotes de síntese. | Desempenho catalítico degradado e falha do lote. |

Maximize o Desempenho do Seu Catalisador com a Precisão KINTEK

Não deixe que as flutuações de fluxo comprometam sua pesquisa de materiais. A KINTEK fornece fornos de laboratório de alta temperatura líderes na indústria — incluindo sistemas especializados de Tubo, Vácuo e CVD — projetados para se integrar perfeitamente com ferramentas precisas de gerenciamento de gás.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas são totalmente personalizáveis para atender às demandas rigorosas da síntese de (NiZnMg)MoN e outros processos avançados de nitretação. Garanta a perfeição estequiométrica e a pureza de fase em cada lote.

Entre em Contato com os Especialistas KINTEK Hoje para Personalizar Sua Solução de Alta Temperatura

Guia Visual

Referências

- (NiZnMg)MoN with optimized d-band center enables industrial-level hydrogen production. DOI: 10.1007/s40843-025-3462-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Placa cega de flange de vácuo KF ISO em aço inoxidável para sistemas de alto vácuo

- Janela de observação de vácuo ultra-alto Flange de aço inoxidável Vidro de safira para KF

- Flange da janela de observação CF de vácuo ultra-alto com visor de vidro com alto teor de borosilicato

As pessoas também perguntam

- Por que cadinhos de alumina de alta pureza são usados para a sinterização de fases MAX? Garanta a pureza na síntese de alta temperatura

- Por que um tubo de quartzo é selecionado como recipiente da amostra para medição de emissividade? Benefícios do aquecimento por micro-ondas de precisão

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais são as vantagens de usar cadinhos de platina de alta pureza? Garanta a integridade absoluta dos dados na oxidação da magnetita

- Por que cadinhos de alumina de alta pureza são necessários para a sinterização de Li2Mg3Ti(1-x)ZrxO6? Garanta a Excelência Dielétrica

- Qual é a função de uma placa de grafite na soldagem por micro-ondas? Garante pureza e uniformidade térmica para a síntese de HEA

- Qual função as placas de resfriamento ou anéis de resfriamento de grafite desempenham? Domine a Solidificação Direcional de Lâminas de Monocristal

- Por que são necessários cadinhos de alumina de alta pureza para estudos de fusão em alta temperatura de minérios de sinterização? Insights de Especialistas