Para processos que exigem pureza e precisão absolutas, um forno rotativo de queima indireta oferece vantagens incomparáveis. Seu principal benefício é a completa separação do material a ser processado da fonte de calor e de seus gases de combustão. Este design garante um controle preciso da temperatura, evita a contaminação do produto e permite o processamento dentro de uma atmosfera rigorosamente controlada, tornando-o ideal para materiais de alto valor ou sensíveis.

A escolha fundamental de usar um forno rotativo de queima indireta é estratégica: priorizar a integridade absoluta do produto e o controle do processo em detrimento da maior eficiência térmica oferecida pelos sistemas de queima direta. É a solução definitiva quando o material não pode ser exposto a subprodutos da combustão.

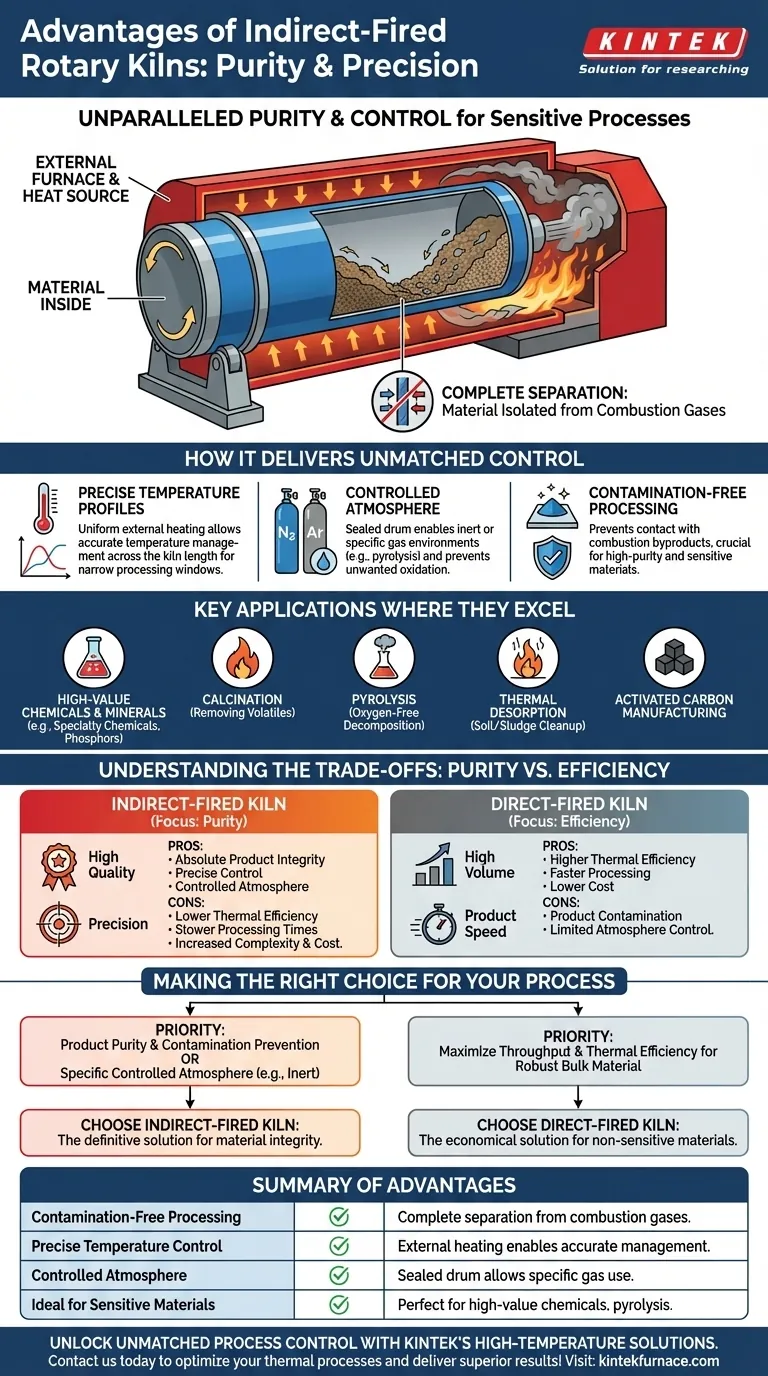

Como a Queima Indireta Proporciona um Controle de Processo Insuperável

O design exclusivo de um forno de queima indireta é a fonte de suas principais vantagens. Ao contrário dos fornos de queima direta, onde a chama e o material se misturam, este sistema isola os dois, criando um ambiente altamente controlado.

O Princípio do Aquecimento Externo

Um forno rotativo de queima indireta consiste em um tambor rotativo envolto por um forno fixo ou câmara de aquecimento. O forno externo aquece a parte externa da carcaça do tambor rotativo. O calor é então transferido por condução através da parede do tambor para o material que rola no interior.

Esta separação mecânica é a chave. Como nenhum gás de combustão entra no tambor, a atmosfera de processamento pode ser gerenciada com excepcional precisão.

Atingindo Perfis de Temperatura Precisos

Com a fonte de calor sendo externa, a temperatura pode ser aplicada e controlada de forma muito uniforme na superfície da carcaça. Isso permite um gerenciamento de temperatura extremamente preciso ao longo de todo o comprimento do forno, o que é crucial para materiais com uma janela de processamento estreita ou que requerem uma curva de aquecimento específica para atingir as alterações químicas ou físicas desejadas.

Mantendo a Integridade da Atmosfera

A natureza selada do tambor rotativo permite a introdução de gases específicos para criar uma atmosfera controlada. Isso é essencial para processos como pirólise, que requer um ambiente livre de oxigênio (inerte), ou para reações que exigem um gás específico para prosseguir corretamente. Isso evita oxidação indesejada ou reações colaterais que, de outra forma, comprometeriam o produto final.

Principais Aplicações Onde os Fornos Indiretos se Destacam

Os benefícios específicos da queima indireta tornam esses fornos indispensáveis em várias indústrias onde a qualidade do material é primordial.

Processamento de Materiais de Alto Valor e Sensíveis

Os fornos indiretos são o padrão para materiais de alta pureza e alto valor que seriam danificados ou contaminados pelo contato direto com a chama. Exemplos incluem produtos químicos especiais, pós fluorescentes (phosphors), titanatos e óxido de zinco, onde até mesmo traços de impurezas da combustão podem arruinar o desempenho do produto.

Processos Térmicos Avançados

Processos que dependem de transformações químicas precisas em um ambiente controlado são ideais para fornos indiretos. Estes incluem:

- Calcinação: Remoção de água ou voláteis quimicamente ligados sem introduzir contaminantes.

- Pirólise: Decomposição térmica de material orgânico na ausência de oxigênio.

- Purificação: Remoção de impurezas específicas em temperaturas controladas.

- Dessorção Térmica: Remoção de contaminantes de solos ou lodos sem combustão.

Indústrias de Mineração e Química

No processamento de minerais, os fornos indiretos são usados para materiais como bauxita, minério de fosfato e areia de sílica para alcançar mudanças de fase ou níveis de pureza específicos. Eles também são vitais na fabricação de carbono ativado, onde a atmosfera e a temperatura devem ser meticulosamente controladas para criar a estrutura porosa desejada.

Entendendo as Trocas: Pureza vs. Eficiência

Embora as vantagens sejam significativas, elas vêm com trocas claras e importantes. A decisão de usar um forno indireto deve pesar esses fatores cuidadosamente.

Menor Eficiência Térmica

Aquecer um material através de uma parede metálica espessa é inerentemente menos eficiente do que expô-lo a uma chama direta. Isso significa que os fornos de queima indireta geralmente consomem mais energia por unidade de produto em comparação com os sistemas de queima direta, levando a custos de combustível mais altos.

Processamento Mais Lento e Tempos de Aquecimento Mais Longos

O método indireto de transferência de calor é mais lento. Como resultado, os materiais exigem um tempo de residência mais longo dentro do forno para atingir a temperatura alvo. Isso pode levar a uma produção geral menor em comparação com um forno de queima direta de tamanho semelhante.

Complexidade e Custo Aumentados

O design, apresentando um forno dentro de outro, é mais complexo e caro de construir. O forno externo e os materiais de alta liga frequentemente necessários para a carcaça rotativa aumentam tanto o investimento de capital inicial quanto os custos de manutenção a longo prazo.

Fazendo a Escolha Certa para o Seu Processo

A seleção entre um forno direto e um indireto não é sobre qual é "melhor", mas qual é o correto para o seu objetivo específico.

- Se seu foco principal é a pureza do produto e a prevenção de contaminação: Um forno de queima indireta é a escolha definitiva, pois isola completamente o material dos gases de combustão.

- Se seu foco principal é o processamento em uma atmosfera específica e controlada (por exemplo, inerte): O design selado de um forno indireto é inegociável para processos como pirólise ou manuseio de materiais sensíveis ao oxigênio.

- Se seu foco principal é maximizar a produção e a eficiência térmica para um material a granel robusto: Um forno de queima direta é provavelmente a solução mais econômica e rápida, desde que o material possa tolerar o contato direto com a chama.

Em última análise, selecionar um forno de queima indireta é uma decisão estratégica para priorizar a integridade do material e a precisão do processo sobre a eficiência térmica bruta.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Processamento Sem Contaminação | A separação completa do material dos gases de combustão previne a contaminação do produto. |

| Controle Preciso de Temperatura | O aquecimento externo permite o gerenciamento preciso da temperatura para janelas de processamento estreitas. |

| Atmosfera Controlada | O tambor selado permite o uso de gases específicos (ex: inerte) para reações livres de oxidação. |

| Ideal para Materiais Sensíveis | Perfeito para produtos químicos de alto valor, minerais e processos como pirólise e calcinação. |

Desbloqueie Controle de Processo Inigualável com as Soluções de Alta Temperatura da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Para aplicações que exigem pureza e precisão absolutas — como o processamento de materiais sensíveis ou a realização de pirólise — nossos fornos rotativos de queima indireta oferecem aquecimento sem contaminação, perfis de temperatura precisos e atmosferas controladas para proteger a integridade do seu produto. Não comprometa a qualidade; entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos térmicos e oferecer resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior