A necessidade de um termopar de cromo-alumínio em um espaço de reação de remoção de mercúrio é impulsionada pela exigência rigorosa de feedback de temperatura em tempo real e de alta precisão. Como a eficiência da destilação de mercúrio é volátil e dependente de condições térmicas específicas, este sensor serve como o principal mecanismo de controle para garantir que o processo permaneça dentro da janela estreita necessária para o sucesso.

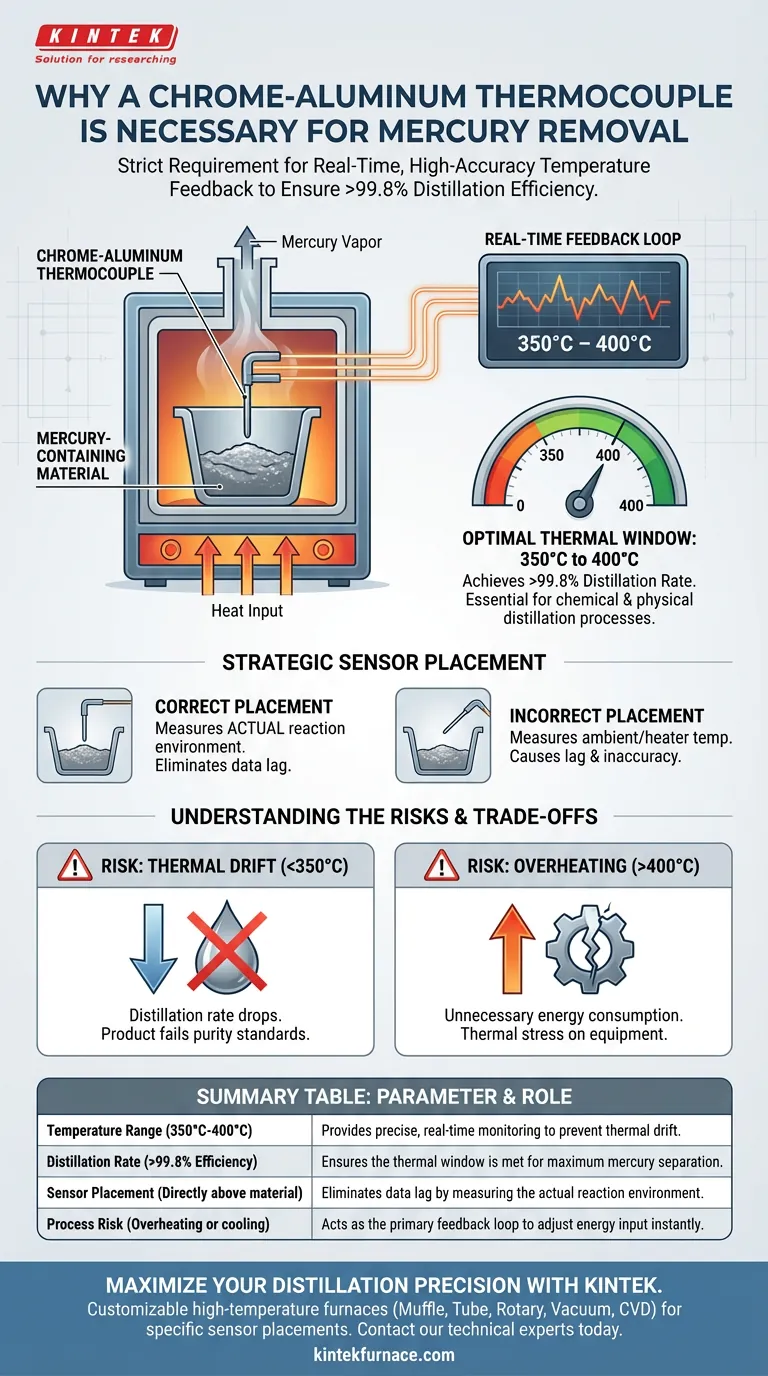

A eficiência da remoção de mercúrio é altamente sensível à temperatura, exigindo um ambiente térmico específico para atingir taxas de destilação superiores a 99,8%. O termopar de cromo-alumínio fornece os dados precisos e imediatos necessários para manter o espaço de reação entre os limiares críticos de 350°C e 400°C.

A Ligação Crítica Entre Temperatura e Eficiência

A Janela Térmica Ótima

A remoção de mercúrio não é um processo que se beneficia de temperaturas "aproximadamente" corretas. A eficiência da reação atinge seu pico apenas dentro de uma faixa específica: 350°C a 400°C.

Operar fora dessa banda compromete os processos químicos e físicos necessários para a destilação. O termopar de cromo-alumínio é essencial porque oferece a sensibilidade necessária para manter o sistema dentro dessa variação de 50 graus.

Alcançando Altas Taxas de Destilação

O objetivo deste tratamento térmico é atingir uma taxa de destilação de mercúrio superior a 99,8%.

Essa remoção quase total é impossível sem um gerenciamento térmico rígido. O termopar atua como os "olhos" do sistema, verificando se a entrada de energia está se traduzindo no calor exato necessário para separar o mercúrio do material.

Posicionamento Estratégico do Sensor

Monitorando o Material, Não Apenas o Aquecedor

Para um controle preciso, o termopar de cromo-alumínio é posicionado diretamente acima do material no espaço de reação.

Este posicionamento é deliberado. Ele garante que o sistema meça a temperatura real do ambiente do material reagente, em vez de apenas o calor ambiente da câmara ou a temperatura dos elementos de aquecimento.

Loop de Feedback em Tempo Real

Processos de tratamento térmico podem sofrer de atraso – o tempo entre a aplicação de calor e o material atingir a temperatura.

Ao posicionar o sensor perto do material, os operadores recebem feedback em tempo real. Isso permite ajustes imediatos na entrada de energia, evitando picos ou quedas de temperatura que interromperiam o processo de destilação.

Compreendendo as Compensações

O Risco de Deriva Térmica

Sem o monitoramento preciso fornecido por um termopar de cromo-alumínio, o sistema está sujeito à deriva térmica.

Se a temperatura cair abaixo de 350°C, a taxa de destilação diminui, deixando mercúrio no material. Isso resulta em um produto que não atende aos padrões de segurança ou pureza.

Superaquecimento e Perda de Eficiência

Inversamente, exceder 400°C sem feedback preciso pode levar ao consumo desnecessário de energia.

Embora o calor elevado garanta a destilação, o superaquecimento descontrolado coloca estresse térmico no equipamento e no substrato da reação sem fornecer nenhum benefício adicional à eficiência da remoção de mercúrio.

Fazendo a Escolha Certa Para Seu Objetivo

Para garantir que seu sistema de remoção de mercúrio opere com desempenho máximo, considere como você utiliza os dados de temperatura.

- Se o seu foco principal é a Eficiência Máxima de Remoção: Priorize manter a temperatura estritamente entre 350°C e 400°C para atingir consistentemente taxas de destilação de >99,8%.

- Se o seu foco principal é a Responsividade do Sistema: Certifique-se de que o termopar esteja posicionado diretamente acima do material para eliminar o atraso de dados e permitir uma reação instantânea às mudanças térmicas.

A detecção precisa é a diferença entre um processo em conformidade e eficiente e um ciclo de tratamento falho.

Tabela Resumo:

| Parâmetro | Requisito Ótimo | Papel do Termopar de Cromo-Alumínio |

|---|---|---|

| Faixa de Temperatura | 350°C a 400°C | Fornece monitoramento preciso e em tempo real para prevenir a deriva térmica. |

| Taxa de Destilação | > 99,8% de Eficiência | Garante que a janela térmica seja atendida para máxima separação de mercúrio. |

| Posicionamento do Sensor | Diretamente acima do material | Elimina o atraso de dados medindo o ambiente de reação real. |

| Risco do Processo | Superaquecimento ou resfriamento | Atua como o loop de feedback primário para ajustar a entrada de energia instantaneamente. |

Maximize Sua Precisão de Destilação com a KINTEK

O controle térmico preciso é a espinha dorsal da remoção bem-sucedida de mercúrio e purificação de materiais. Na KINTEK, nos especializamos em fornecer soluções de laboratório de alto desempenho apoiadas por P&D especializada e fabricação de precisão. Se você precisa de sistemas Muffle, Tube, Rotary, Vacuum ou CVD, nossos fornos de alta temperatura são totalmente personalizáveis para acomodar posicionamentos de sensores específicos, como termopares de cromo-alumínio, para suas necessidades exclusivas de pesquisa.

Não deixe a deriva térmica comprometer seus resultados. Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir como as soluções térmicas personalizáveis da KINTEK podem aprimorar a eficiência e a precisão do seu laboratório.

Guia Visual

Referências

- Bagdaulet Kenzhaliyev, Xeniya Linnik. Preliminary Removal of Mercury from Depleted Coal Sorbents by Thermal Vacuum Method with Associated Extraction of Precious Metal Composite. DOI: 10.3390/jcs8090367

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que os cadinhos de corindo são usados na evaporação de magnésio? Para Pureza e Estabilidade Térmica Incomparáveis

- Qual é o princípio de funcionamento de uma vareta de aquecimento de carboneto de silício? Descubra a Eficiência e Durabilidade em Altas Temperaturas

- O que torna a liga de níquel-cromo 80/20 adequada para elementos de aquecimento a 800°C? Perspectivas de especialistas sobre durabilidade

- Por que os termopares Tipo B e Tipo C são combinados em fornos? Alcance precisão de ±0,5% para pesquisa de alta temperatura

- Como são selecionados os fios de suporte metálico para suspensão de amostras? Guia especializado para materiais de fornos de alta temperatura

- Quais são as características e usos dos elementos de aquecimento de molibdênio? Desbloqueie o Desempenho de Alta Temperatura para o Seu Laboratório

- Quais são os dois principais tipos de aquecedores infravermelhos cerâmicos? Escolha o Aquecedor Certo para Suas Necessidades

- Quais são as temperaturas máximas dos elementos de aquecimento de MoSi2 em diferentes atmosferas? Otimize o Desempenho do Seu Forno