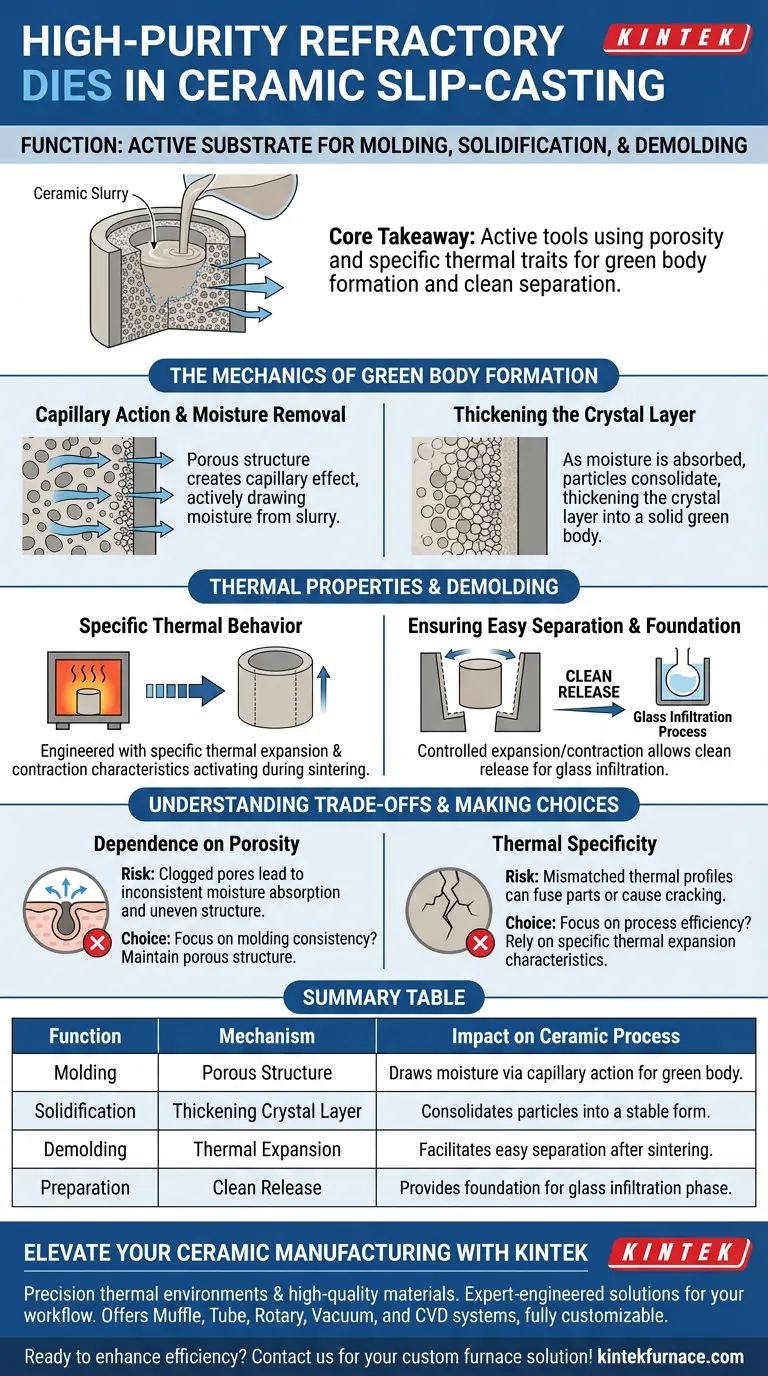

Os moldes refratários de alta pureza servem como o substrato ativo para a moldagem de suspensões cerâmicas. Eles utilizam sua estrutura porosa inerente para extrair umidade por ação capilar, espessando a camada de cristal do material para criar um "corpo verde" sólido. Além disso, suas propriedades térmicas específicas facilitam a separação do núcleo cerâmico após a sinterização, preparando-o para a infiltração de vidro subsequente.

Ponto Principal: Esses moldes não são apenas moldes; são ferramentas ativas que usam a porosidade para solidificar a suspensão líquida e características específicas de expansão térmica para garantir uma separação limpa, conectando a fase de moldagem ao processo de infiltração de vidro.

A Mecânica da Formação do Corpo Verde

Ação Capilar e Remoção de Umidade

O molde refratário funciona através de sua estrutura porosa. Essa porosidade cria um efeito capilar que extrai ativamente a umidade da suspensão cerâmica despejada no molde.

Espessamento da Camada de Cristal

À medida que o molde absorve umidade, as partículas sólidas dentro da suspensão começam a se consolidar. Esse processo faz com que a camada de cristal se espessse contra as paredes do molde, transformando gradualmente a suspensão líquida em uma forma sólida e moldada, conhecida como corpo verde.

Propriedades Térmicas e Desmoldagem

Comportamento Térmico Específico

A utilidade desses moldes se estende à fase de aquecimento. Eles são projetados com características específicas de expansão e contração térmica que se ativam durante a sinterização.

Garantindo a Separação Fácil

Como o molde se expande e contrai a uma taxa específica, ele permite uma liberação limpa. O núcleo cerâmico poroso sinterizado pode ser facilmente separado do molde sem danificar a estrutura delicada do objeto recém-formado.

Base para os Próximos Passos

Essa separação é crucial para o fluxo de trabalho de fabricação. Uma liberação limpa fornece a base necessária para o processo de infiltração de vidro, que fortalece e finaliza o componente cerâmico.

Compreendendo as Compensações

Dependência da Porosidade

A eficiência do processo depende inteiramente da ação capilar do molde. Se os poros do molde ficarem entupidos ou danificados, a absorção de umidade se torna inconsistente, levando a uma espessura de parede irregular ou a fraquezas estruturais no corpo verde.

Especificidade Térmica

A vantagem da separação fácil depende do alinhamento térmico preciso. Se as temperaturas de sinterização não se alinharem com os perfis de expansão e contração específicos do molde, você corre o risco de fundir a peça ao molde ou rachar o núcleo cerâmico durante a fase de resfriamento.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia dos moldes refratários de alta pureza em seu processo, considere o seguinte:

- Se o seu foco principal é a consistência da moldagem: Certifique-se de que a estrutura porosa do molde seja mantida para suportar a ação capilar uniforme necessária para o espessamento da camada de cristal.

- Se o seu foco principal é a eficiência do processo: Confie nas características específicas de expansão térmica do molde para otimizar a fase de separação e reduzir as taxas de quebra.

Ao alavancar as propriedades absorventes e térmicas do molde, você garante uma transição estável de suspensão líquida para um núcleo acabado pronto para infiltração.

Tabela Resumo:

| Função | Mecanismo | Impacto no Processo Cerâmico |

|---|---|---|

| Moldagem | Estrutura Porosa | Extrai umidade por ação capilar para criar o corpo verde. |

| Solidificação | Espessamento da Camada de Cristal | Consolida as partículas da suspensão em uma forma sólida e estável. |

| Desmoldagem | Expansão Térmica | Facilita a separação fácil do núcleo após a sinterização. |

| Preparação | Liberação Limpa | Fornece uma base perfeita para a fase de infiltração de vidro. |

Eleve Sua Fabricação de Cerâmica com a KINTEK

A precisão no processo de fundição por barbotina começa com o ambiente térmico certo e materiais de alta qualidade. A KINTEK fornece soluções projetadas por especialistas para otimizar seu fluxo de produção.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com outros fornos de alta temperatura de laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de sinterização e infiltração.

Pronto para aumentar a eficiência do seu laboratório e alcançar uma consistência superior de materiais?

Entre em contato conosco hoje mesmo para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Nestor Washington Solís Pinargote, Pavel Peretyagin. Materials and Methods for All-Ceramic Dental Restorations Using Computer-Aided Design (CAD) and Computer-Aided Manufacturing (CAM) Technologies—A Brief Review. DOI: 10.3390/dj12030047

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

As pessoas também perguntam

- Qual o papel dos cadinhos de grafite de alta pureza na sinterização do Carboneto de Boro? Otimizando a Pureza e Densidade da Cerâmica

- Por que um cadinho de liga FeCrAl é usado em experimentos de CDM? A chave para a estabilidade em altas temperaturas

- Qual é a função de um autoclave de aço inoxidável revestido de Teflon na síntese hidrotérmica de precursores de Bi2O3?

- Quais são as funções estruturais do recipiente de vidro de quartzo de câmara dupla? Otimizar a análise de vapor de liga de magnésio

- Qual o papel dos tijolos refratários e do papel de grafite dentro de um tubo de quartzo? Otimizar a Eficiência da Síntese de RuMoOx/NC

- Qual é a principal função de um tubo de quartzo selado a vácuo de alta pureza na técnica Modificada de Bridgman? Papel-Chave

- Por que cadinhos de corindo ou cerâmica são necessários para processos de evaporação de magnésio em alta temperatura? Garanta a pureza e evite a falha do cadinho

- Qual é o papel de uma bomba de vácuo mecânica na preparação de ligas FeAl? Atingir 10⁻² Pa para Síntese Pura